адаптер полубукса что такое

О влиянии конструкции адаптера на долговечность кассетных подшипников.

Рассмотрено влияние типа адаптера подшипника на распределение радиальных сил между роликами, также влияние этих сил на долговечность подшипника. Выполнены конечно-элементные расчеты в Ansys буксовых узлов различных конструкций. Получены эпюры распределения радиальных нагрузок между роликами подшипника.

и полимерная прокладка.

Создание грузовых вагонов нового поколения связано с некоторыми специфическими требованиями к ходовым частям. Это, прежде всего обеспечение хороших динамических качеств экипажей при повышенных до 245 кН нагрузках от оси на рельсы. Воздействие на путь таких экипажей должно не превышать воздействий вагонов эксплуатационного парка на тележках модели 18-100. При этом, срок службы тележки должен равняться 32 годам, а первый плановый ремонт – не ранее 16 лет эксплуатации или после пробега 2 млн.км. Особые требования предъявляются к колесным парам – они должны служить не менее 32 лет, а срок эксплуатации по качеству монтажа подшипников кассетного типа – не менее 8 лет или 500 тысяч км. пробега.

Подшипники работают в сложных условиях. Даже при достаточно качественном изготовлении подшипников, их характеристики могут оказаться неудовлетворительными и произойдет внезапный отказ. Причиной этого может быть некачественный монтаж, неправильная эксплуатация и т.п. При этом под отказом следует понимать не обязательно разрушение трущихся (рабочих) поверхностей, а выход одной из характеристик подшипника за допускаемые пределы. Так, для подшипников, применяемых в буксах подвижного состава железных дорог критериями отказа могут быть рост температуры выше допускаемых значений, разрыв сепаратора, вызванный силами его взаимодействия с телами качения, усталостное выкрашивание дорожек качения, боковых поверхностей роликов, изнашивания торцов роликов и рабочих поверхностей бортиков колец, из-за сколов бортиков под действием импульсной осевой нагрузки.

Обеспечение долговечности подшипника, работающего в условиях динамического радиального и осевого нагружения является весьма сложной задачей.

Основные производители кассетных подшипников (применение именно их является обязательным для вагонов нового поколения) разделились во взглядах на долговечность своей продукции. Так, например, ОАО «ВНИПП» гарантирует [1] срок эксплуатации подшипников в подшипниковых узлах железнодорожного подвижного состава не менее восьми лет или 800 тыс. км пробега. Известные своим качеством европейские производители, такие как SKF, TIMKEN и др., более осторожны в оценках долговечности.

Общеизвестно, что долговечность подшипника при прочих равных условиях зависит от величин радиальных сил действующих на ролик в процессе вращения. Эти силы влияют на напряжения в металле, толщину смазочного слоя и давление смазки в зонах контакта ролика с наружным и внутренним кольцом.

В качестве передающего звена от рамы на подшипники в тележках грузовых вагонов нового поколения применяются адаптеры. В данной работе изучается влияние адаптеров различных конструкций на характер распределения прежде всего радиальных нагрузок между роликами подшипника. При моделировании рассматривается влияние только ради альных нагрузок. Влияние осевых нагрузок на подшипник в настоящей статье не рассматривается.

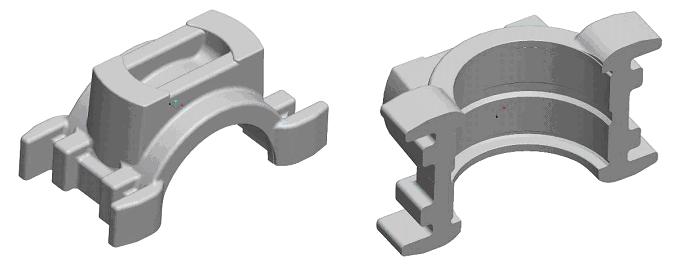

Для анализа были взяты известные типы буксовых узлов: букса тележки 18-100, адаптер типа AdapterPlus, адаптер, интегрированный в систему рычагов Шефеля, полубукса тележки 18-7020 и адаптер тележки 18-4129.

Адаптеры, используемые в тележках рассчитанных на нагрузку 245 кН от оси на рельсы по своей конструкции можно условно отнести к трем группам.

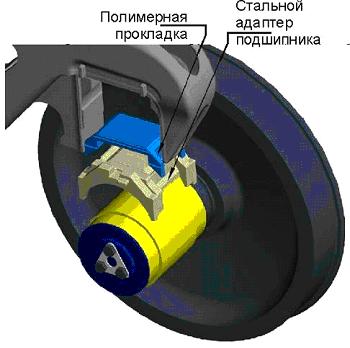

Адаптер типа AdapterPlus состоит из двух деталей: металлический адаптер подшипника

и полимерная прокладка.

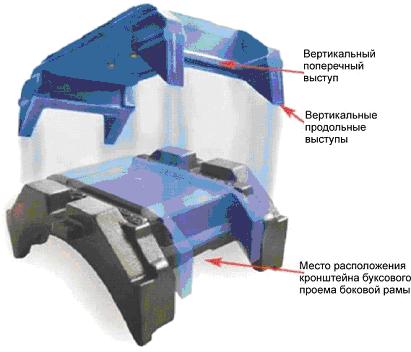

Ко второй группе отнесены адаптеры с упругими элементами, установленными под углом к вертикали, как вдоль так и поперек буксового узла. Таким образом, они воспринимают нагрузку действующую вдоль трех осей: вертикальной, продольной, поперечной. Жесткость таких упругих элементов существенно ниже чем упругих прокладок. Такие адаптеры нашли свое применение в тележках моделей 18-1711, 18-9750 и тележках, использующих «идеи Шеффеля». Обобщенный представитель этой группы адаптеров показан на рис. 2. Адаптер (1) имеет крышеподобную двухскатную форму верхней части, и эта «крыша» образует опору для двух упругих элементов (2), на которые через стальную прокладку (3) опирается буксовый проем боковой рамы (4).

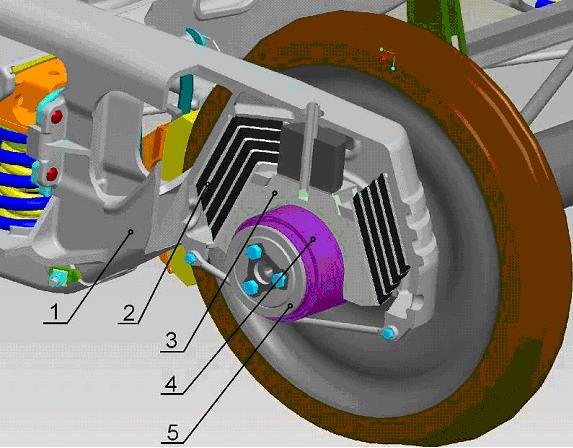

К третьей группе отнесены адаптеры, применяемые в грузовых тележках с двойным рессорным подвешиванием. Эти адаптеры совместно с резинометаллическими пружинами шевронного типа обеспечивают работу первичного подвешивания тележек. Прогибы первичного подвешивания, как под тарой, так и под брутто соизмеримы с прогибами вторичного подвешивания. Боковая и угловая жесткости многослойных упругих блоков выбраны из условий обеспечения минимальных рамных сил и радиальной установки колесных пар в кривых участках пути, чем снижается износ колес и рельсов, понижается сопротивление движению вагонов и вероятность схода их с рельсов. Такие адаптеры применены в тележках модели 18-4129, 18-1180 и некоторых других. Обобщенный тип адаптеров третьей группы показан на рис. 3.

Боковые рамы тележки 18-4129 опираются на подшипниковые узлы колесных пар через буксовое рессорное подвешивание (рис. 3). Буксовые проемы боковых рам 1 опираются на резинометаллические упругие элементы 2, передающие нагрузку от рамы через адаптер 3 на подшипник 4 колесной пары 5.

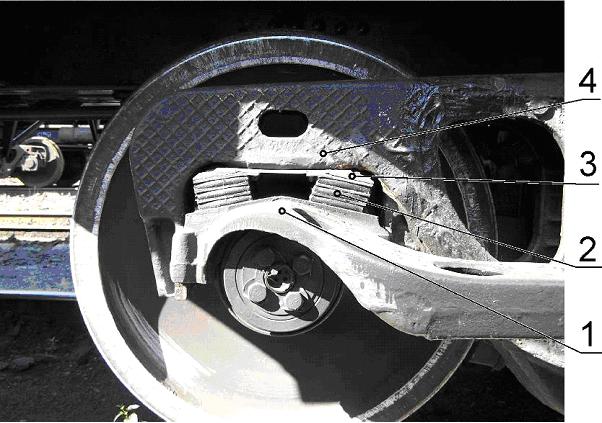

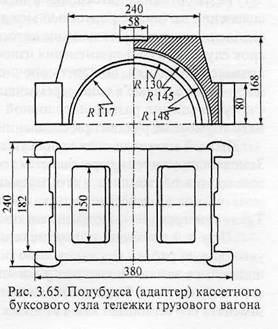

Помимо указанных выше адаптеров, имеющих полимерные упругие элементы различной жесткости, в данной работе также будет изучено влияние такого элемента как полубукса (см. рис. 4), которая применяется в буксовых узлах без упругих элементов с подшипниками кассетного типа.

Полубукса должна воспринимать от боковой рамы тележки вертикальные, горизонтальные, поперечные нагрузки и передавать их на кассетный подшипник. Впервые подобный буксовый узел был разработан ВНИИЖТ, ГосНИИВ, ВНИИПП и АО «Степногорский подшипниковый завод» (г. Степногорск, Казахстан). В 1996 году первая партия из 8 узлов в составе полувагона на тележках 18-100 проходила испытания на Экспериментальном кольце ВНИИЖТа. [ 3 ].

Для определения радиальных усилий, воспринимаемых роликами подшипника был использован программный пакет ANSYS 10.0.

Ролики подшипников заменены стержневыми упругими контактными элементами Combin40 жесткость которых равна жесткости ролика.

Параметры конечного элемента Combin 40 были заданы таким образом, что при приложении к элементу растягивающих нагрузок, жесткость элемента равнялась нулю.

Модуль упругости стали, из которой изготовлены кольца подшипника принимался равным 2,1×10 11 Па, коэффициент Пуассона 0,3 [5].

Модуль упругости стали, из которой методом литья изготовлены адаптеры принимался равным 1,8×10 11 Па, коэффициент Пуассона 0,25 [5].

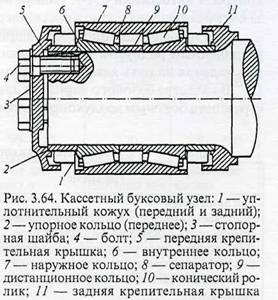

3.8.3 Букса с подшипниками кассетного типа

Взамен цилиндрических роликовых подшипников в настоящее время в буксах грузовых и пассажирских вагонов внедряются кассетные подшипники. Такой буксовый узел имеет существенные преимущества перед обычным узлом. В их числе компактность конструкции, уменьшенная масса, возможность реализации скоростей движения более 200 км/ч, повышенная ремонтопригодность, увеличенная эксплуатационная надежность за счет резкого сокращения числа отказов по торцевому креплению, износам и разрушению сепараторов, повышенная гарантийная ответственность изготовителя (до 8—10 лет), сокращение не менее чем в 2 раза площади колесно-роликовых производственных участков и штата обслуживающего персонала.

Отечественный буксовый узел кассетного типа для грузовых и пассажирских вагонов в габаритах 130 х 230 х 150 мм (130 — диаметр шейки оси, 230 — наружный диаметр, 150 — длина) показан на рис. 3.64.

В качестве материала полубуксы использован алюминиевый сплав АМгб ГОСТ 4784-65, поскольку к этому времени был выполнен большой комплекс проектно-конструкторских и технологических работ по созданию алюминиевых корпусов букс грузовых вагонов, изготовлены опытно-промышленные их партии, проведены стендовые и длительные эксплуатационные испытания.

Наружная поверхность полубуксы в верхней ее части выполнена так же, как и в алюминиевых корпусах букс из прессованных труб ТФ-2, ТФ-5 и из штампованной заготовки. Потолок между опорными выступами в поперечном сечении имеет переменную толщину, уменьшающуюся от центральной вертикальной плоскости к опорным выступам.

Это обеспечивает оптимальную податливость верхней части и способствует более равномерному распределению нагрузки между роликами двухрядного конического подшипника, увеличивая его долговечность. Фактическая масса такой полубуксы составляет 12,7 кг. Одновременно был разработан адаптер (полубукса) из стальной литой заготовки (рис. 3.65), масса которого равна 32 кг.

Материал колес обеспечивает повышенную твердость после термообработки до 350— 380 НВ, позволяющую поднять в 1,5-2 раза износостойкость гребня колеса и в 1,5-2 раза снизить выщербинообразование.

При обточке колесной пары при всех видах ремонта не требуется демонтажа элементов торцевого крепления и буксового узла в целом, центр колесотокарного станка проходит через специальное отверстие в передней крышке узла в торец оси.

БУКСЫ С КАССЕТНЫМИ ПОДШИПНИКАМИ

В высокоскоростных поездах TGV (Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядными коническими роликовыми подшипниками.

Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

В отечественных тележках нового поколения для скоростей движения до 200 км/ч устанавливают буксовые узлы, показанные на рисунке.

Внешними отличительными признаками буксового узла с кассетными подшипниками являются:

Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

На ремонтных предприятиях ОАО «РЖД» при проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специальных сервисных центрах предприятий-изготовителей подшипников.

Кассетный буксовый узел (без копрпуса буксы)

Специалистами компании Вгепсо (США) и МГТС России разработан двухрядный конический роликовый подшипник для работы на железных дорогах России в пассажирских вагонах со скоростью движения до 200 км/ч и в грузовых с увеличенными осевыми нагрузками (до 27 тс/ось).

Кассетный буксовый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Для монтажа двух подшипников на колесную пару требуется 2 минуты.

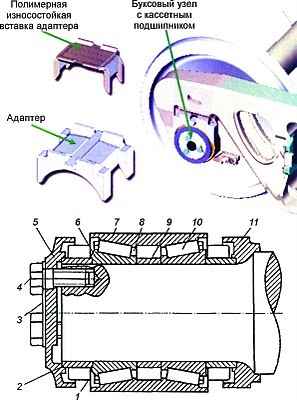

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка.

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

БУКСЫ С КАССЕТНЫМИ ПОДШИПНИКАМИ

В высокоскоростных поездах TGV (Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядными коническими роликовыми подшипниками.

Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

В отечественных тележках нового поколения для скоростей движения до 200 км/ч устанавливают буксовые узлы, показанные на рисунке.

Внешними отличительными признаками буксового узла с кассетными подшипниками являются:

Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

На ремонтных предприятиях ОАО «РЖД» при проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специальных сервисных центрах предприятий-изготовителей подшипников.

Кассетный буксовый узел (без копрпуса буксы)

Специалистами компании Вгепсо (США) и МГТС России разработан двухрядный конический роликовый подшипник для работы на железных дорогах России в пассажирских вагонах со скоростью движения до 200 км/ч и в грузовых с увеличенными осевыми нагрузками (до 27 тс/ось).

Кассетный буксовый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Для монтажа двух подшипников на колесную пару требуется 2 минуты.

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка.

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

Архитектоника грузовых вагонов

Описание особенностей конструкций грузовых вагонов бывшего СССР, России и Украины

пятница, 11 января 2008 г.

Буксовые узлы

Общий вид колесной пары с буксовым узлом приведен на рис. 2.13.

Буксовый узел (рис. 2.13) устанавливается на шейку оси и представляет собой достаточно герметичную конструкцию с верхними приливами и боковыми ограничителями для взаимодействия с боковой рамой тележки.

Разрез буксового узла приведен на рис. 2.14.

Буксовый узел включает: 1 и 2 — передний и задний цилиндрические роликовые подшипники; 3 — корпус буксы; 4 — лабиринтное кольцо; 5 — лабиринтную впрессованную часть корпуса буксы; 6 — уплотнительное кольцо; 7 — крепительную крышку; 8 — уплотнительное кольцо; 9 — крепительную шайбу; 10 — смотровую крышку; 11 — крепительный болт; 12 — шайбу; 13 — болты крепления смотровой крышки.

Кратко рассмотрим предназначение основных составных частей буксового узла.

Корпус буксы ( 3) предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел.

Лабиринтное кольцо( 4) и лабиринтная часть ( 5) корпуса, образуя четырехкамерное бесконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей.

Крепительная крышка ( 7) фиксирует наружные кольца подшипников и герметизирует корпус буксы с наружной стороны.

Смотровая крышка ( 10) предназначена для осмотра на пунктах технического обслуживания переднего подшипника и контроля состояния смазки, а также обеспечения обточки колесной пары без демонтажа букс.

Роликовые подшипники ( 1 и 2) являются главной составной частью буксового узла, а все остальные элементы предназначены для обеспечения их надежной работы.

Схемы подшипников приведены на рис. 2.15.

Рис. 2.15. Роликовые радиальные подшипники:

а) с короткими цилиндрическими роликами однорядные с одно бортовым внутреннем кольцом на горячей (прессовой) посадке; б) с короткими цилиндрическими роликами однорядные с безбортовым внутреннем кольцом и плоским упорным кольцомна горячей (прессовой) посадке.

1 — наружное кольцо; 2 — ролики; 3 — внутреннее кольцо;

4 — сепаратор; 5 — упорное кольцо

Общий вид роликовых подшипников приведен на рис. 2.16.

Рис. 2.16. Общий вид роликовых цилиндрических

подшипников

Каждый подшипник состоит из внутреннего и наружного колец. Между кольцами помещаются ролики, которые с помощью сепаратора (клетки) удерживают их на одинаковом расстоянии друг от друга.

Внутреннее кольцо подшипника устанавливается на шейку оси колесной пары с натягом (неподвижно), а наружное кольцо свободно входит в корпус буксы. Поворачиваясь вместе с осью, внутреннее кольцо увлекает за собой ролики, каждый из которых вращается вокруг своей оси и перекатывается между наружным и внутренним кольцами по дорожкам качения. Свободное перемещение роликов обеспечивается радиальным и осевым зазорами, а также осевым разбегом [3, 8].

Для работы роликовых подшипников с минимальным сопротивлением их заправляют (смазывают) консистентной (густой) смазкой ЛЗ-ЦНИИ (летне-зимняя, т. е. всепогодная).

Важной составной частью являются элементы торцевого крепления внутренних колец подшипников на шейке оси (рис. 2.17).

а — корончатой гайкой; б — торцевой шайбой:

1 — шестигранная гайка; 2 — стропорная планка; 3 — болт; 4 — торцевая шайба; 5 — упорное кольцо; 6 — стопорная шайба

В выпускаемых раньше колесных парах (РУ1-950) дополнительное крепление внутренних колец подшипников осуществляется с помощью корончатых торцевых гаек, стопорных планок и ботов M12 для крепления планок (рис. 2.18).

Рис. 2.18. Буксовый узел с цилиндрическими подшипниками и крепительной гайкой M110x4:

1 — корпус буксы; 2 — лабиринтная впрессованная часть корпуса буксы; 3 — лабиринтное кольцо; 4 и 5 — подшипники; 6 — крепительная гайка; 7 — крепительная крышка; 8 — болт; 9 — шплинт; 10 — крепительная планка; 11 — упорное кольцо;

12 — смотровая крышка; 13 — уплотнительное кольцо; 14 — болты крепления смотровой крышки; 15 — уплотнительное кольцо

Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами, скрепляемыми вязальной проволокой.

В современных колесных парах типа РУ1Ш-950 (буквы в обозначении: Р — роликовая, т. е. для роликовых подшипников; У — унифицированная, т. е. для грузовых и пассажирских вагонов; Ш — крепление подшипников при помощи шайбы) для торцевого крепления подшипников применяются специальные шайбы (рис. 2.17). Для стопорения болтов от самоотвинчивания используется объединенная стопорная отгибная шайба.

Надежность работы буксового узла во многом зависит от тщательности монтажа (сборки) его на шейке оси колесной пары. Количество операций по монтажу букс с роликовыми подшипниками и их последовательность зависят от способа посадки (установки) их на шейку оси.

На рис. 2.19 приведен алгоритм (последовательность) монтажа буксового узла с роликовыми подшипниками при прессовой посадке.

Опыт эксплуатации буксовых узлов показал, что главными причинами выхода их из строя (отказов) являются допускаемые нарушения технологии при подборе и монтаже роликовых подшипников на шейку оси, а также несовершенства элементов корпуса буксы.

С целью повышения работоспособности буксовых узлов у современных вагонов они выполняются с кассетными подшипниками полной заводской сборки.

Так в 2005 году ФГУП Уралвагонзавод направил в опытную эксплуатацию партию тележек с кассетными буксовыми узлами (рис. 2.20).

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.

Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

Рис. 2.20. Кассетный подшипниковый узел:

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

Адаптер устанавливается на кассетный подшипниковый узел (рис. 2.20).

Кассетный подшипниковый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует меньшее количество смазки на заправку узла.

Подшипниковый узел состоит из двухрядного подшипника с коническими роликами, включающего два ряда внутренних колец 6, двух комплектов конических роликов 10, двух сепараторов 8 и единого наружного кольца 7, выполняющего роль корпуса буксы. Положение подшипника на шейке оси фиксируется передней 5 и задней 11 крепительными крышками, а также тремя упорными кольцами (передним 2, средним дистанционным 9 и задним).

Задняя 11 крепительная крышка за счет натяга имеет тугую (прессовую) посадку на шейке оси, а передняя крышка 5 крепится к торцу оси тремя болтами 4, которые фиксируются от самопроизвольного отворачивания стопорной шайбой 3. Герметизация подшипника от проникновения пыли и влаги обеспечивается уплотнительными кожухами 1 (передним и задним) с упругими сальниками (манжетами).

Буксовые узлы являются чрезвычайно ответственными элементами ходовых частей вагонов. Каждая, подчас незначительная, их неисправность может привести к отказу в работе и угрожает безопасности движения поездов.

Основным признаком возможной неисправности буксового узла вагона является, как правило, повышенный нагрев корпуса буксы. Однако встречаются такие неисправности роликовых подшипников, которые на первоначальной стадии не вызывают нагрева букс, но представляют серьезную угрозу для безопасности движения поездов. Поэтому при встрече поездов в пунктах технического обслуживания необходимо выявлять возможные неисправности буксовых узлов как по температурным режимам, так и по внешним признакам.

Причинами повышенного нагрева букс могут являться: а) излишнее количество смазки, что приводит к неравномерному нагреву верхней части корпуса буксы и вытеканию смазки из лабиринтной части буксы; б) заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом, что приводит к повышенному нагреву задней части корпуса буксы; в) ненормальная работа роликовых подшипников из-за: разрыва внутреннего кольца, малого осевого и радиального зазоров в подшипниках, излома или износа сепаратора, потери смазкой своих свойств, неправильной сборки подшипников и других деталей, попадания посторонних тел (песок, металлические включения и т. п.), неправильной сборки тележки (перекос рамы и др.).

При ремонте вагонов должны соблюдаться определенные правила.

Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источника питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

Категорически запрещается производить обмывку колесных пар с буксовыми узлами, тележек с колесными парами и вагонов на колесных парах, буксовые узлы которых в дальнейшем не подлежат демонтажу.