hrc что это значит как читается

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

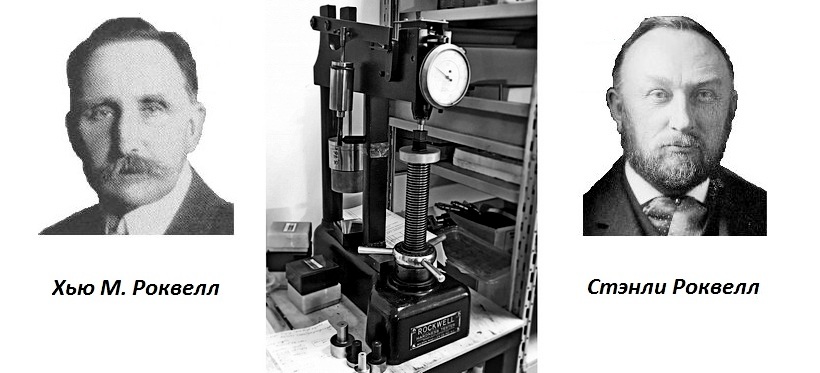

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

Шкала Роквелла. Твердость по Роквеллу

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик ) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

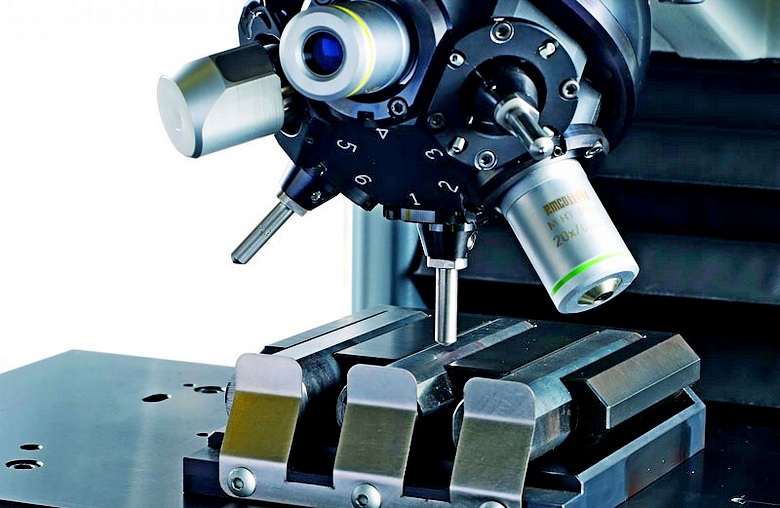

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

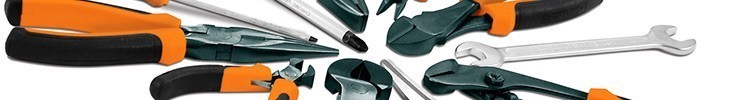

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | ||||||||||||||

| Классы прочности | Ст. | Зак.ст. | ||||||||||||||

| d 16 мм | d 16 мм | |||||||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 | |||||

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

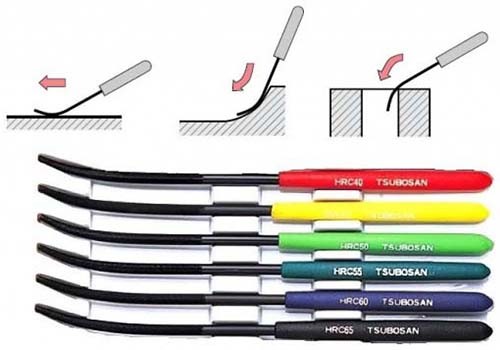

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

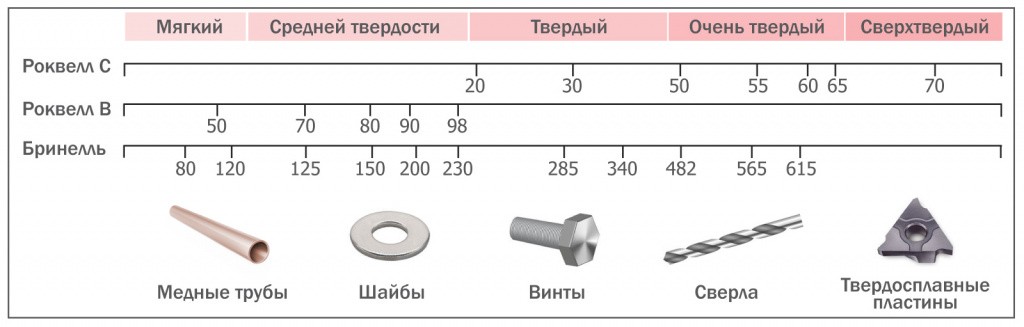

Соотношение твердости по Роквеллу и Бринеллю различных изделий.