Лифт нкт что это

Очистка лифта НКТ от АСПО (скребкование)

Компания ELKAM имеет многолетний опыт работы в области разработки оборудования и технологий для эффективной добычи трудно извлекаемой нефти, связанных с осложнениями, такими как АСПО. Отложение парафинов происходит на внутренней стенке трубы НКТ в процессе добычи нефти. В результате таких осложнений происходит снижение добычи нефти, а также отказ установок УЭЦН, что в свою очередь приводит к потере по добыче во время ремонта скважины с привлечением бригады подземного ремонта скважин.

Для организации услуг по скребкованию и взаимодействию с Заказчиком компания ELKAM располагает:

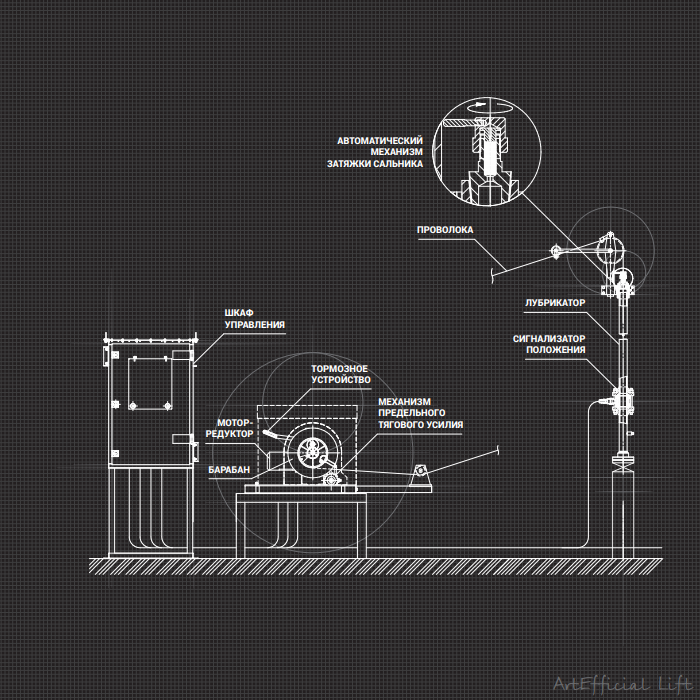

Оказание услуг по удалению АСПО скребкованием выполняется с помощью лебёдочной техники, путём очистки внутренней поверхности НКТ диаметром 60, 73 и 89 мм скребками на проволоке 1,8-2,2 мм, на глубину в интервале от 0-3000 м в скважинах фонтанного, газлифтного фонда и оборудованных УЭЦН, УЭДН, в зависимости от глубины и способа эксплуатации скважины.

Скважинная депарафинизационная установка

В зависимости от исполнения установки бывают полуавтоматические и автоматические, устьевые и кустовые, мобильные, шельфовые.

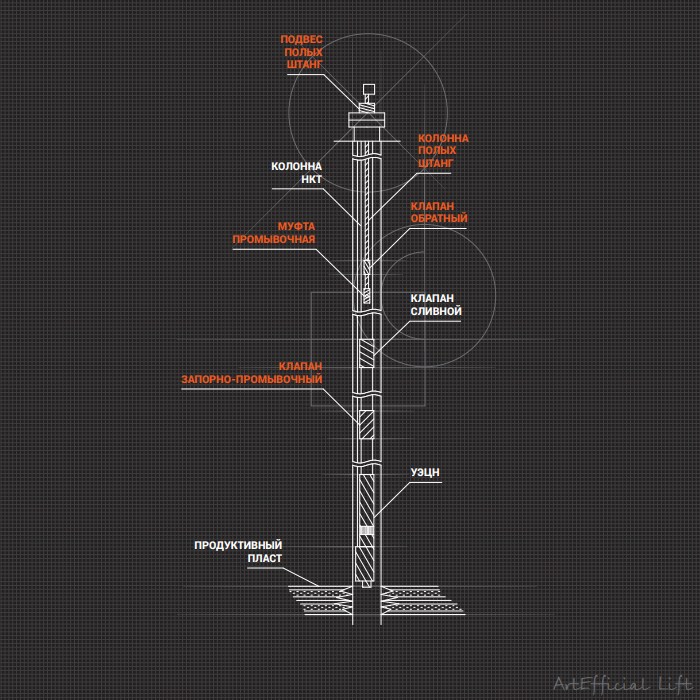

Оборудование депарафинизации УЭЦН

Оборудование предназначено для прогрева и промывки НКТ при эксплуатации скважин УЭЦН.

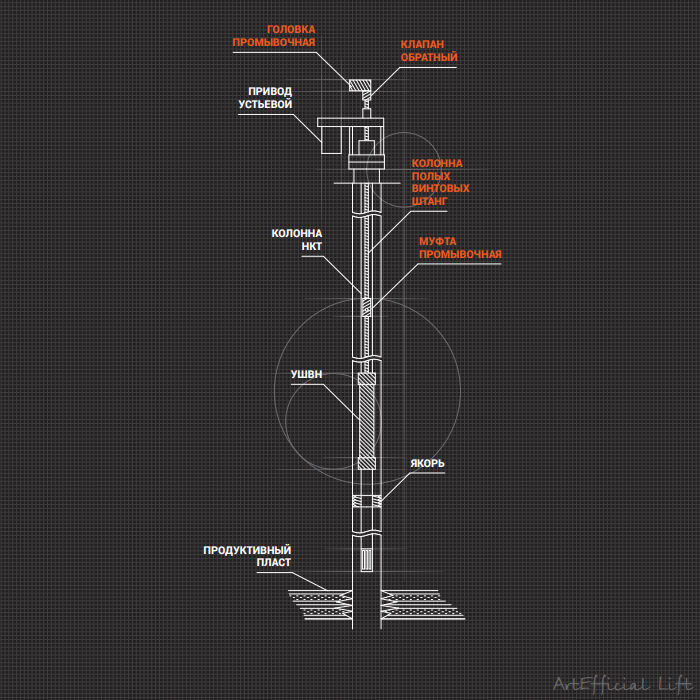

Оборудование депарафинизации УШВН

Оборудование предназначено для прогрева и промывки НКТ при эксплуатации скважин УШВН.

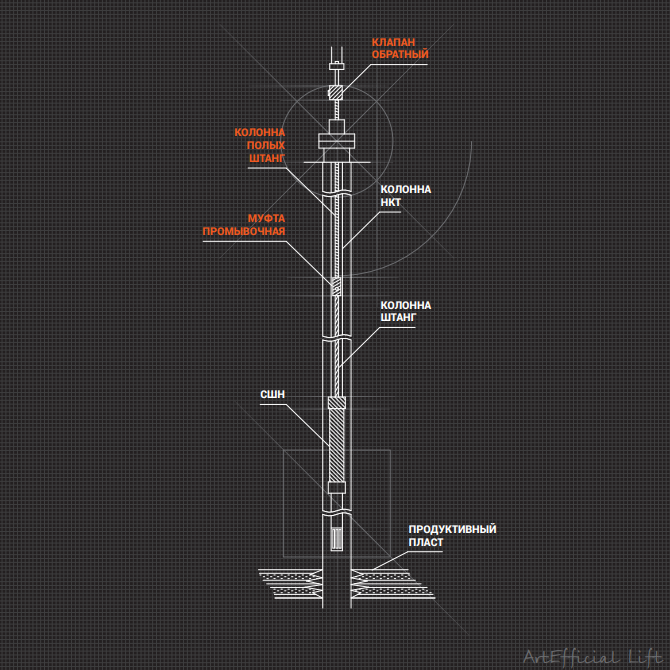

Оборудование депарафинизации УСШН

Оборудование предназначено для прогрева и промывки НКТ при эксплуатации скважин СШН.

Метод скребкования позволяет качественно удалить АСПО в канале лифта НКТ без остановки скважины и без применения химических реагентов и промывок в скважинах, эксплуатируемых ЭЦН и фонтанных скважинах.

Принципы газлифтной эксплуатации скважин

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу.

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (рис. 1 ниже).

По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости.

В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере применимы к газлифтной эксплуатации скважин и служат ее теоретической основой.Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает. Таким образом,

В реальных скважинах Р1 составляет несколько процентов от Р1, а Р2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга.

Достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье.

Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима.

Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха – эрлифтной.

Применение воздуха способствует образованию в насосно-компрессорных трубах (НКТ) очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя.

Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь.

Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу.

Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти.

Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу.

Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое.

Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется.

Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями.

При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты.

Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении.

Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла.

Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом.

Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника.

Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя.

Эта схема приведена только лишь для пояснения принципа работы газлифта.

Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением.

Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу.

Такую систему газлифтной эксплуатации называют компрессорным газлифтом.

Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам.

Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта.

Оба пласта вскрываются общим фильтром.

В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта.

Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях Тюменской области, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Лифт нкт что это

Максимальная эффективность и экономический эффект от работы аппаратов – депарафинизаторов «ШТОРМ УКМ НП» 2-го поколения по предотвращению и удалению парафинов, АСПО и иных примесей прослеживаются и отчетливо видны на нефтескважинах, непосредственно в лифте НКТ, по стволу НКТ и в выкидных линиях. Установленный аппарат – депарафинизатор «ШТОРМ УКМ НП» ( ШТОРМ МГДР НС ) на выкидную линию возле устья нефтескважины оказывает своей работой мощное воздействие по разрушению и удалению имеющихся парафинов, АСПО и мехпримесей по стволу НКТ, в лифте НКТ и самой выкидной линии, а так же в значительной мере предотвращает и замедляет их выпадение на данных участках, тем самым в несколько раз увеличивая МОП.

Наибольшая эффективность от работы аппарата – депарафинизатора ( ШТОРМ МГДР НС ) по удалению парафинов, АСПО и мехпрмесей содержащихся в добываемой нефти и образовавших уже различные по своей консенстенции отложения на стенках оборудования начинает проявляться по истечении 7– 9 дней с момента запуска аппарата в рабочий режим. Это связано с тем, что в основном парафины, АСПО и иные виды примесей содержащиеся в нефти выпадая на стенки оборудования в виде наслоений и отложений имеют своего рода послойное хаотичное молекулярное образование и не везде равномерное по толщине самого общего выпавшего слоя. Наиболее проблематичными участками с наибольшим по образованию и выпадению парафинов, АСПО и мехпримесей является верхняя часть ствола НКТ, лифт НКТ и выкидная линия. Процесс охлаждения добываемой нефти приводит к наибольшему выпадению парафинов и образованию АСПО и мехпримесей. Этот процесс в значительной степени прослеживается в «верхней части» по стволу НКТ, в самом лифте НКТ и в выкидной линии.

Так же под вырабатываемым аппаратом – депарафинизатором «ШТОРМ УКМ НП» 2-го поколения ( ШТОРМ МГДР НС ) излучением с определенной частотой магнитогидродинамического резонанса парафины, АСПО и иные виды отложений присутствующие в сырой нефти значительно замедляют и частично теряют способность выпадать в виде твердых отложений, оставаясь в растворенном состоянии за счет нарушения структуры их молекулярной решетки, нарушения кинетического сцепления и однополярной кристаллической зарядки, что приводит к отталкиванию однополярно заряженных частиц друг с другом и с металлом трубы.

Аппарат – депарафинизатор «ШТОРМ УКМ НП» установлен на выкидной линии нефтескважины оборудованной ЭЦН в НК «Нефтиса»

Как показывают проведенные испытания, аппараты – депарафинизаторы «ШТОРМ УКМ НП» 2-го поколения позволяют снизить проведение мероприятий (химических, термических, механических) по очистке и удалению парафинов, АСПО и мехпримесей в лифте НКТ, по стволу НКТ, в выкидных линиях нефтескважин до 1-го раза в 3-7 месяцев, в зависимости от газового фактора. Чем ниже содержание попутного газа в добываемой сырой нефти, тем в меньшей степени и медленнее происходит выпадение парафинов, АСПО и мехпримесей на стенках нефтепромыслового оборудования.

Не стоит так же забывать, кроме газового фактора и про наличие пластовой воды и присутствия парафинов в добываемой нефти, все эти факторы в совокупности влияют на эффективность работы аппаратов «ШТОРМ УКМ НП» 2-го поколения по удалению парафинов, АСПО и мехпримесей, и в значительной степени на увеличение МОП.

На сегодняшний день, нашей компанией производится три модификации аппаратов «ШТОРМ УКМ НП» 2-го поколения:

! «ШТОРМ УКМ НП» ( ШТОРМ МГДР НП ) аппарат – депарафинизатор для использования на технологических трубопроводах, нефтепроводах, линиях перекачки/перегонки нефти, при транспортировке нефти и нефтепродуктов по трубопроводам. Своим воздействием «ШТОРМ МГДР НП» частично уменьшает вязкость перекачиваемого продукта. Воздействуя на нефтепродукт, позволяет в значительной степени ускорить процесс по отделению пластовой воды содержащейся в добываемой сырой нефти, предотвратить обильное выпадение и образование парафинов, АСПО и других отложений на стенках эксплуатируемого оборудования.

Лифт для малодебитной газовой скважины

Полезная модель относится к области добычи газа для малодебитных скважин и может быть использована на месторождениях природного газа, вступивших в период падающей добычи. Лифт содержит колонну насосно-компрессорных труб (НКТ). В каждую НКТ концентрично установлена полиэтиленовая труба, имеющая в верхней и нижней частях по одному отверстию, выполненному на расстоянии трех диаметров последней от ее концов. Каждая полиэтиленовая труба закреплена в каждой НКТ посредством резиновых втулок, установленных на обоих концах полиэтиленовой трубы. Длина каждой резиновой втулки составляет два диаметра полиэтиленовой трубы. Каждая резиновая втулка на одном из концов имеет наружный кольцевой выступ, диаметр которого равен наружному диаметру НКТ и внутренний кольцевой выступ, диаметр которого равен внутреннему диаметру полиэтиленовой трубы. Каждая резиновая втулка на конце противоположном концу с наружным и внутренним кольцевыми выступами имеет наружную и внутреннюю фаски. Технический результат заключается в повышении эффективности работы лифта. 1 н.п. ф-лы, 1 фиг.

Полезная модель относится к области добычи газа для малодебитных скважин и может быть использована на месторождениях природного газа, вступивших в период падающей добычи.

Анализ существующего уровня показал следующее:

Известен лифт для малодебитной газовой скважины (см. свидетельство РФ на ПМ

Недостатком известного лифта является низкая эффективность работы лифта, обусловленная следующими причинами:

— на глубоких скважинах при спуске в насосно-компрессорные трубы, полиэтиленовая труба деформируется и рвется от собственного веса;

— установка пакера требует конструктивного изменения арматуры на устье скважины, что усложняет работы и увеличивает время на их проведение;

— при эксплуатации лифта за счет разогрева и от собственного веса полиэтиленовая труба удлиняется, что приводит к ее деформации, появлению местных сопротивлений, увеличению гидравлического сопротивления в лифте, и как следствие снижению дебита скважины.

Недостатком известного лифта является недостаточно высокая эффективность работы лифта, обусловленная следующим.

В данной конструкции лифта полиэтиленовые трубы закреплены в НКТ резиновыми втулками (манжетами) с внутренним кольцевым выступом, диаметр которого больше внутреннего диаметра полиэтиленовой трубы, что приводит к возникновению местных сопротивлений в узлах стыковки полиэтиленовых труб и установки резиновых втулок (манжет), ввиду чего не обеспечивается движение газожидкостной смеси со скоростью, достаточной для выноса жидкости. Полиэтиленовые трубы в верхней и нижней частях имеют по несколько отверстий, что не обеспечивает выравнивание давлений в полиэтиленовой трубе и в кольцевом пространстве между НКТ и полиэтиленовыми трубами, и приводит к деформации последних.

Технический результат, который может быть получен при осуществлении полезной модели, заключается в повышении эффективности работы лифта за счет исключения появления местных и гидравлических сопротивлений в лифте, деформации и разрушения полиэтиленовых труб, обеспечивающих повышение дебита скважины.

Технический результат достигается с помощью известного лифта содержащего насосно-компрессорные трубы (НКТ), полиэтиленовые трубы с отверстием в верхней и нижней частях, расположенные концентрично в каждой НКТ, резиновые втулки с наружным и внутренним кольцевыми выступами, выполнеными на одном из концов резиновых втулок, установленные на обоих концах полиэтиленовых труб.

Новым является следующее:

каждое отверстие полиэтиленовой трубы выполнено на расстоянии трех диаметров последней от ее концов;

длина каждой резиновой втулки составляет два диаметра полиэтиленовой трубы;

диаметр наружного кольцевого выступа каждой резиновой втулки равен наружному диаметру НКТ, а диаметр внутреннего кольцевого выступа равен внутреннему диаметру полиэтиленовой трубы;

каждая резиновая втулка на конце, противоположном концу с наружным и внутренним кольцевыми выступами имеет наружную и внутреннюю фаски.

Таким образом, заявляемое техническое решение соответствует критерию новизны.

На чертеже представлена принципиальная схема предлагаемого лифта.

Заявляемое устройство содержит колонну НКТ 1. В каждую НКТ 1 концентрично установлена полиэтиленовая труба 2, имеющая в верхней и нижней частях по одному отверстию 3. Каждое отверстие 3 полиэтиленовой трубы 2 выполнено на расстоянии трех диаметров последней от ее концов. Каждая полиэтиленовая труба 2 закреплена в каждой НКТ 1 посредством резиновых втулок 4, установленных на обоих концах полиэтиленовой трубы 2. Длина каждой резиновой втулки 4 составляет два диаметра полиэтиленовой трубы 2. Каждая резиновая втулка 4 на одном из концов имеет наружный кольцевой выступ 5, диаметр которого равен наружному диаметру НКТ 1 и внутренний кольцевой выступ 6, диаметр которого равен внутреннему диаметру полиэтиленовой трубы 2. Каждая резиновая втулка 4 на конце противоположном концу с наружным и внутренним кольцевыми выступами 5, 6 имеет наружную и внутреннюю фаски 7, 8.

Работа лифта происходит следующим образом.

Малодебитная скважина оборудована НКТ диаметром 100 мм, имеет дебит 15000 м 3 /сут и давление на забое 11,5 МПа. Фактическая скорость газа в НКТ при этих условиях составляет 0,19 м/с, а минимально-необходимая скорость для обеспечения удаления жидкости из скважины должна быть 1,9 м/с. Для удаления жидкости используют предлагаемую конструкцию лифта, с диаметром полиэтиленовых труб 32 мм.

Лифт спускают в малодебитную скважину. Газовый поток из продуктивного пласта поступает в полиэтиленовую трубу 2 и за счет скоростного потока выносит газожидкостную смесь на устье скважины. Герметизация межтрубного пространства резиновыми втулками 4 обеспечивает движение газожидкостной смеси только по сечению полиэтиленовой трубы 2 со скоростью, достаточной для выноса жидкости газовым потоком, а также центрирование полиэтиленовой трубы 2. Выполнение внутреннего кольцевого выступа 6, диаметром равным внутреннему диаметру полиэтиленовой трубы 2, позволяет исключить возникновение местных сопротивлений в узлах стыковки полиэтиленовых труб 2 и установки резиновых втулок 4, обеспечивая тем самым непрерывное удаление жидкости с забоя скважины. Диаметр полиэтиленовых труб 2 определяют по известным зависимостям с учетом дебита скважины и давления газа на ее забое. Выполнение отверстий 3 в полиэтиленовой трубе 2 на расстоянии трех диаметров последней от ее концов, обеспечивает уравнивание давлений в полиэтиленовой трубе 2 и межтрубном пространстве, т.е. исключает деформацию и разрушение полиэтиленовых труб 2. Выполнение на одном из концов каждой резиновой втулки 4 наружной и внутренней фаски 7, 8 необходимо для облегчения сборки конструкции.

Предлагаемая полезная модель соответствует условию патентоспособности, так как является новой и имеет промышленную применимость.

Лифт для малодебитной газовой скважины, содержащий насосно-компрессорные трубы (НКТ), полиэтиленовые трубы с отверстием в верхней и нижней частях, расположенные концентрично в каждой НКТ, резиновые втулки с наружным и внутренним кольцевыми выступами, выполнеными на одном из концов резиновых втулок, установленные на обоих концах полиэтиленовых труб, отличающийся тем, что каждое отверстие полиэтиленовой трубы выполнено на расстоянии трех диаметров последней от ее концов, а длина каждой резиновой втулки составляет два диаметра полиэтиленовой трубы, при этом диаметр наружного кольцевого выступа каждой резиновой втулки равен наружному диаметру НКТ, а диаметр внутреннего кольцевого выступа равен внутреннему диаметру полиэтиленовой трубы, причем каждая резиновая втулка на конце, противоположном концу с наружным и внутренним кольцевыми выступами, имеет наружную и внутреннюю фаски.

Газлифтная эксплуатация нефтяных скважин: использование газлифта

С течением времени при эксплуатации нефтяной скважины снижается уровень пластового давления, вследствие чего нефть перестает фонтанировать. Для возобновления притока добываемого сырья переходят на механизированные методы эксплуатации скважин, которые подразумевают ввод дополнительной энергии с поверхности. Газлифтная эксплуатация нефтяных скважин является одним из таких способов.

Газлифтный способ эксплуатации нефтяных скважин

К основным преимуществам этого метода относятся:

Есть у газлифта и свои недостатки, к которым относятся:

| 1 | высокий уровень начальных капвложений при строительстве компрессорных станций |

| 2 | достаточно низкий КПД таких систем |

| 3 | риск возникновения во время подъема нефти стойких эмульсий |

Учитывая достоинства и недостатки газлифтного (компрессорного) способа эксплуатации нефтяных скважин, его применение наиболее эффективно на больших нефтяных месторождениях, где есть скважины с высокими значениями забойного давления после прекращения фонтанирования и с большими дебитами.

Кроме того, эту методику можно применять при эксплуатации наклонно-направленных скважин, а также на горных выработках, продукция которых содержит большое количество примесей механического характера.

Другими словами – в таких условиях, при которых главным критерием рациональной работы является МРП (межремонтный период) работы оборудования.

Если поблизости есть газовые месторождения или скважины с достаточными резервами газа и с необходимым значением давления, то для нефтедобычи применяется так называемый бескомпрессорный газлифт.

Такая система может применяться в качестве временной меры, пока строится компрессорная станция. Бескомпрессорная система газлифта практически ничем не отличается от компрессорной, посколько единственное их отличие – это источник газа с высоким давлением.

Газлифтная эксплуатация бывает периодической или непрерывной.

Читать также:

В процессе выбора метода эксплуатации приоритет газлифтной системы определяется с помощью технико-экономического анализа, с учетом специфики региона добычи и особенностей конкретного месторождения. К примеру, длительный МРП работы скважин с газлифтом, достаточно простое обслуживание и ремонт, а также высокая степень автоматизации добычи стали главными факторами, предопределившими организацию больших газлифтных систем таких крупных российских месторождениях Западной Сибири, как Самотлорское, Правдинское и Федоровское.

Применение этой методики позволило снизить необходимость в региональных трудовых ресурсах и дало возможность создать всю необходимую инфраструктуру (в том числе и бытовую), с целью обеспечить рациональное использование этих ресурсов.

Газлифтная нефтедобыча

Этот способ эксплуатации подразумевает подачу недостающей энергии в продуктивный с поверхности. Носителем этой энергии выступает сжатый газ, подающийся по специальным каналам.

Как уже было сказано ранее, существуют два вида газлифта – бескомпрессорный и компрессорный. Компрессорный газлифт подразумевает сжатие попутного нефтяного газа с помощью компрессоров. Бескомпрессорный подразумевает использование газа газовых промыслов, который находится под достаточным давлением, или газа, получаемого из других внешних источников.

По сравнению с прочими механизированными технологиями эксплуатации нефтяных скважин, у газлифта есть ряд несомненных достоинств:

К основным недостаткам газлифта специалисты относят высокие первоначальные затраты, а также фондо- и металлоемкость. Размер этих показателей во многом зависит от утвержденной схемы обустройства месторождения, и незначительно больше, чем аналогичные показатели насосной добычи.

Компрессорная система газлифта отличается самым большим количеством элементов и более сложным оборудованием. Современный газлифтный комплекс – это замкнутая герметичная система, обеспечивающая высокое давление.

Читать также:

Основные компоненты такой газлифтной системы:

Замкнутый цикл газлифтного комплекса

В составе такого комплекса есть система, называемая АСУ ТП (автоматизированная система управления технологическим процессом), задачами которой являются:

Оптимальное распределение компримируемого газа заключается в назначении для каждой скважины заранее определенного режима закачки газа, который поддерживается вплоть до следующей смены рабочего режима. Основной параметр для стабилизации работы – это значение перепада давления, определяемого измерительной шайбой дифференциального манометра, который ставится на рабочей линии газоподачи.

При выборе типа установки газлифта и необходимого технологического оборудования, целью которого является обеспечение наиболее эффективной эксплуатации, необходимо учитывать горно-геологические и технологические условия разработки объектов нефтедобычи, а также особенности конструкций конкретных скважин и принятого режима их работы.

Какой-либо строгой классификации таких установок нет. Их группируют по принципу общности технологических и конструктивных особенностей.

Например, по таким критериям, как количество рядов спущенных в скважину труб, направление движения рабочей среды и газожидкостных смесей, а также взаимное расположение трубных рядов, различают следующие газлифтные системы:

У каждой из перечисленных систем газлифтных подъемников есть свои достоинства и недостатки. Целесообразность их применения определяется ч учетом технологических и геологических и технологических особенностей каждого конкретного объекта эксплуатации.

По близости связей кольцевого и трубного пространства со скважинным забоем газлифтные устройства разделяют на:

Внутрискважинный газлифт является самым эффективным способом, обеспечивающим подъем жидкости. Он производится с помощью перепуска газа из выше или ниже лежащего газового пласта в продуктивный слой посредством специального забойного регулятора.

Для организации внутрискважинного газлифта нет необходимости строить наземные газопроводы и пункты газораспределения, призванные обеспечивать газосбор и последующее распределение газа, а также нет нужды в установках газоподготовки (осушительных, для удаления жидких углеводородов, очистительных и т.п.).

Кроме того, ввод в подъемник, расположенный близко к башмаку колонны НКТ, газа под высоким давлением, обеспечивает высокую термодинамическую эффективность поднимающего потока.

К примеру, самые лучшие режимы компрессорного и бескомпрессорном газлифта дают термодинамическую эффективность на уровне 30-ти – 40-ка процентов, а внутрискважиный бескомпрессорный газлифт – на уровне 85-ти – 90 процентов.

Читать также:

Способы снижения пускового давления

Самым эффективным из таких способов является использование устройств, называемых пусковыми газлифтными клапанами. Они ставятся в скважинные камера ниже уровня жидкости. Газлифтные клапаны могут работать как от давления затрубного пространства, так и от давления жидкостного столба в НКТ, а также от перепадов между ними значений давления.

Наиболее популярны клапаны, которые управляются затрубным давлением (сильфонный тип серии Г). Их выпускают со следующими наружными диаметрами: 20-ть, 25-ть и 38-мь миллиметров. Диапазон давления зарядки – от 2-х до 7-ми МПа.

В состав газлифтного клапана серии Г входят:

Зарядка сильфонной камеры азотом производится посредством золотника. Давление в этой камере регулируется на специальном стенде марки СИ-32.

Сильфонная камера является сварным герметичным сосудом высокого давления. Основной рабочий орган – многослойный металлический сильфон.

Пара шток – седло представляет собой запорное устройство газлифтного клапана, на которое газ попадает посредством окон, расположенных в кармане скважинной камеры. За герметичность поступления газа отвечают два комплекта манжет.

Обратный клапан предотвращает переток продукции в затрубное пространство из подъемной трубной колонны

Газлифтные клапаны серии Г подразделяют на рабочие и пусковые.

Другой тип применяемых для понижения давления клапанов – это дифференциальные клапаны КУ-25 и КУ-38, которые работают от перепадов давления между колонной НКТ и затрубного пространства.

Нашёл нефть и добываю потихоньку.

Газлифтная эксплуатация нефтяных скважин

3.2. Газлифтная эксплуатация нефтяных скважин

Область применения газлифта

Область применения газлифта – высокодебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности.

Если притекающую пластовую энергию, характеризуемую газовым фактором, дополняют энергией газа, закачиваемого в скважину с поверхности, происходит искусственное фонтанирование, которое называется газлифтным подъемом, а способ эксплуатации – газлифтным.

Газлифтная (компрессорная) эксплуатация нефтяных скважин осуществляется путем закачки в скважину газа; метод эксплуатации носит название газлифтный. Газ в нефтяную скважину можно подать под давлением без его дополнительной компрессии из газовых пластов. Такой способ называют бескомпрессорным.

Принцип действия газлифта. В скважину опускают два ряда насосных труб. По затрубному пространству между наружной и внутренней трубами подают под давлением газ или воздух. Наружную трубу называют воздушной.

В этом случае давление жидкости на забое соответствует пластовому давлению.

По воздушной трубе (затрубному пространству) в скважину под давлением этого газа жидкость полностью вытесняется в подъемную трубу, после этого газ проникает в подъемную трубу и перемешивается с жидкостью. Плотность газированной жидкости уменьшается и по мере ее насыщения газом достигается разность в плотности газированной и негазированной жидкостей.

Вследствие этого более плотная (негазированная) жидкость будет вытеснять из подъемной трубы газированную жидкость. Если газ подавать в скважину непрерывно, то газированная жидкость будет подниматься и выходить из скважины в систему сбора. При этом в затрубном пространстве подъемной трубы устанавливается новый уровень жидкости, называемый динамической высотой:

Применяют газлифты однорядные и двухрядные (рис. 3.6; 3.7).

В однорядном в скважину опускают только одну колонну труб, по которой газожидкостная смесь поднимается из скважины на поверхность. В двухрядном подъемнике в скважину опускают две насосные колонны труб. По затрубному пространству этих колонн с поверхности подают газ, а по внутренней колонне

труб на поверхность поднимается газожидкостная смесь. Однорядный подъемник менее металлоемок, но в нем нет достаточных условий для выноса песка с забоя скважины. Поэтому однорядный подъемник применяется на скважинах, эксплуатируемых без воды и выноса песка.

В двухрядном подъемнике вынос газожидкостной смеси происходит по внутренней трубе меньшего диаметра. За счет этого возрастают скорости подъемника газожидкостной смеси и улучшаются условия для выноса из скважины воды и песка.

Кроме того, двухрядный подъемник работает с меньшей пульсацией рабочего давления и струи жидкости, а это, в свою очередь, снижает расход рабочего агента — газа.

Поэтому, несмотря на увеличение металлоемкости, двухрядные подъемники (рис. 3.6) применяют на сильно обводненных скважинах при наличии на забое большого количества песка. С целью снижения металлоемкости применяют так называемую полуторарядную конструкцию, когда высший ряд труб заканчивают трубами меньшего диаметра, называемых хвостовиком (рис. 3.6).

Для оборудования газлифтных подъемников применяют НКТ следующих диаметров: в однорядных подъемниках — от 48 до 89 мм и редко 114 мм, в двухрядных подъемниках — для наружного ряда труб 73, 89 и 114 мм, а для внутреннего — 48, 60 и 73 мм. При выборе диаметров НКТ необходимо иметь в виду, что минимальный зазор между внутренней обсадной колонны и наружной поверхностью НКТ должен составлять 12 ¸15 мм.

Обратите внимание:

ОБОРУДОВАНИЕ УСТЬЯ КОМПРЕССОРНЫХ СКВАЖИН

Принципы газлифтной эксплуатации скважин

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу.

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (рис. 1 ниже).

После прекращения фонтанирования из-за нехватки пластовой энергии переходят на Газлифт — это механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию в виде сжатого газа. Обычно способ используется после прекращения фонтанирования из-за нехватки пластовой энергии.

По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости.

В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере применимы к газлифтной эксплуатации скважин и служат ее теоретической основой.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g.

Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp.

Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g.

Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp.

Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает. Таким образом,

В реальных скважинах Р1 составляет несколько процентов от Р1, а Р2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга.

Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом.

Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника.

Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя.

Газлифтный способ эксплуатации скважин

Газ может подаваться не только по кольцевому пространству, но и по центральной трубе. В этом случае газожидкостная смесь будет подниматься по кольцевому пространству, что не меняет принципа.

Если в качестве рабочего агента подается газ — способ эксплуатации называется газлифтом, если воздух — эрлифтом.

Существуют ситуации, когда в нефти растворен газ, создающий давление выталкивающее нефть к устью. В этом случае система имеет название — бескомпрессорный газлифт. Данный вид эксплуатации работает по принципу открытой бутылки с газировкой, он описан в режимах залежи.

Для пуска газлифтной скважины надо создать давление газа, обеспечивающее снижение уровня жидкости в кольцевом пространстве до башмака подъемной колонны. Это давление (пусковое) значительно превышает давление, необходимое для установившегося режима работы газлифта.

Первоначально, для пуска газлифтгой скважины применяли специальные пусковые компрессоры высокого давления, которые соединялись со скважинами специальными трубопроводами, сейчас используются пусковые клапаны, устанавливаемые на колонне подъемных труб для ступенчатого аэрирования столба жидкости.

Часто скважину перед пуском в эксплуатацию фонтанным способом оснащают газлифтным оборудованием, а вместо пусковых клапанов устанавливают их макеты — детали, имеющие размеры клапанов и обеспечивающие герметизацию отверстий, соединяющих внутреннюю и наружные полости подъемных труб. После истощения энергии пласта и прекращения фонтанирования макеты заменяют клапанами, а скважину переводят на газлифтную эксплуатацию.

Эксплуатация газлифтных скважин

Газлифтная эксплуатация нефтяных скважин является как бы продолжением фонтанного способа добычи с той разницей, что при фонтанировании источником энергии служит газ, поступающий вместе с нефтью из пласта, а при газлифтной эксплуатации подъем жидкости осуществляется при помощи сжатого газа, нагнетаемого в скважину с поверхности. Газ на поверхности сжимают в компрессорах или используют газ высокого давления из ближайших газовых месторождений или газоносных пластов. В первом случае газлифт называется компрессорным, во втором — бескомпрессорным.

Предназначены для газлифтной эксплуатации нефтяных скважин за счет энергии газового пласта, вскрытого в той же скважине.

Установка типа УВЛГ предназначена для газлифтной эксплуатации нефтяных скважин за счет энергии газового пласта, вскрытого в той же скважине, регулирования расхода газа и подачи его для подъема нефти внутри скважины с одновременной раздельной добычей газа из двух пластов одной скважины. В зависимости от взаимного расположения газового и нефтяного пластов видоизменяется компоновка подземного оборудования. Режим отбора нефти регулируется изменением сменных насадок в съемном штуцере, устанавливаемом в пакерующем устройстве, с помощью которого регулируется отбор газа из газового пласта. Установки предназначены для газлифтной эксплуатации нефтяных скважин за счет энергии газового пласта, вскрытого в той же скважине.

Режим отбора нефти регулируют сменными насадками в съемном штуцере, с помощью которого регулируют отбор газа из газового пласта. Когда уровень пластового давления оказывается недостаточным для подъема нефти на поверхность, переходят к механизированным способам эксплуатации нефтяных скважин — газлифтному и насосному.

Газлифтную эксплуатацию нефтяных скважин осуществляют путем закачки в скважину газа или воздуха. В первом случае метод эксплуатации носит название газлифтной, а во втором, при закачке воздуха — эрлифтный. Название этих методов эксплуатации происходит от газ и лифт (подъемник) или воздух и лифт.

Газ с поверхности в скважину подают под давлением путем его сжатия специальными газлифтными компрессорными станциями. Такой способ называют компрессорным. В 1913 г.

профессор Тихвинский впервые предложил закрытый цикл газлифтной эксплуатации нефтяных скважин, при котором происходило выделение газового бензина после охлаждения сжатого компрессорами газа перед использованием его в газлифте. Сухой газ используют в качестве топлива в различных энергетических установках.

В последнее время нефтяной газ применяют в качестве рабочего агента при газлифтной эксплуатации нефтяных скважин, а также для закачки в продуктивные пласты с целью поддержания пластового давления и увеличения коэффициента нефтеотдачи.

| СИНГ СПО. 131018.03 НРт-12-(9)-1 |

Рис.1 Принципиальная схема газлифта.

7. Эксплуатация газовых и газоконденсатных скважин.

| СИНГ СПО. 131018.03 НРт-12-(9)-1 |

Эксплуатация газовых и газоконденсатных скважин осуществляется в соответствии с технологическим режимом их работы, установленным при проектировании разработки месторождений.

Эксплуатация газовых и газоконденсатных скважин состоит в назначении и поддержании заданного технологического режима работы скважины; в выборе оборудования, обслуживании и управлении его работой: в выполнении работ по увеличению производительности; в проведении текущего, капитального и срочного ремонта; в постоянном контроле за дебитом, давлениями и температурами; в систематическом контроле за состоянием и показателями работы всего оборудования. Эксплуатация газовых и газоконденсатных скважин осуществляется в соответствии с технологическим режимом, установленным при проектировании разработки месторождений.

Для эксплуатации газовых и газоконденсатных скважин с высокими пластовыми давлениями во избежание утечек через резьбовые соединения, особенно в верхней части, где создаются большие перепады давлений между затрубным и устьевым давлениями, следует применять трубы с высокогерметичными резьбовыми соединениями.

В таких трубах высокая герметичность достигается конструкцией резьбовых соединений и резиновыми манжетами, устанавливаемыми в специальной выточке между ниппельной и раструбной частями. При эксплуатации газовых и газоконденсатных скважин для отделения газа от жидкости ( воды и конденсата) и твердых примесей ( частиц породы, выносимых из скважин) служат сепараторы.

При эксплуатации газовых и газоконденсатных скважин, вскрывших пласты с подошвенной водой, часто бывает, что одновременный отбор газа и воды является необходимостью, например, при одновременном вскрытии водоносной и газоносной части пласта, при превышении в процессе испытания и эксплуатации скважин допустимой депрессии на пласт, вскрытии только газоносной части, а также тогда, когда допустимая депрессия существенно ограничивает производительность скважин. Определение дебитов газа и воды в зависимости от характеристики пласта в водоносной и газоносной частях и возможности выноса поступающей в скважину воды, а также в целях прогнозирования дальнейшего поведения обводнившихся скважин представляет большой практический интерес. Следует отметить, что в настоящее время отсутствуют пригодные для применения на практике методы определения дебитов газа и воды при одновременном притоке к скважине и их изменения в зависимости от различных факторов. При эксплуатации газовых и газоконденсатных скважин дебит жидкости, как правило, во много раз меньше дебита газа, поэтому газ при формировании газового потока играет основную роль, а жидкость имеет подчиненное значение.

Технологический режим эксплуатации газовых и газоконденсатных скважин с учетом определяющего фактора или сочетания факторов терпит изменения в процессе разработки месторождений.

Изменения технологического режима обусловлены либо изменением самого определяющего фактора, по которому устанавливался данный режим, либо возникновением новых факторов, которые на данном этапе разработки из так называемых пассивных факторов переходят в активные.

Прежде всего следует отметить, что технологический режим, устанавливаемый на начальной стадии разработки, должен обеспечить оптимальный дебит скважин — при заданных геолого-промысловой и технической характеристиках пласта и скважины.

Необходимость изменения установленного технологического режима обусловлена изменением характеристик пласта и скважин в процессе разработки, проведением определенных мероприятий, позволяющих увеличить производительность скважин, или ремонт-но-профилактических работ, нередко приводящих к снижению производительности. Обоснование необходимости изменения установленного технологического режима осуществляется исходя из изменения факторов, по которым устанавливается технологический режим эксплуатации скважины в стадии освоения и эксплуатации месторождения.

| СИНГ СПО. 131018.03 НРт-12-(9)-1 |

Газлифтная эксплуатация. Схемы работы газлифта. Оборудование газлифта. Плунжерный лифт

⇐ ПредыдущаяСтр 6 из 13Следующая ⇒

Логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности. Газ в нефтяную скважину можно подать под давлением без его дополнительной компрессии из газовых пластов. Такой способ называют бескомпрессорным.

Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

В скважину опускают два ряда насосных труб. По затрубному пространству между наружной и внутренней трубами подают под давлением газ или воздух. Наружную трубу называют воздушной.

Внутреннюю трубу, по которой нефть в смеси с газом или воздухом поднимается на поверхность, называют подъемной. Подъемная труба имеет меньшую длину по сравнению с воздушной. До закачки газа жидкость в подъемной и воздушной трубах находится на одном уровне.

Этот уровень называют статическим. В этом случае давление жидкости на забое соответствует пластовому давлению.

По воздушной трубе (затрубному пространству) в скважину под давлением этого газа жидкость полностью вытесняется в подъемную трубу, после этого газ проникает в подъемную трубу и перемешивается с жидкостью. Плотность газированной жидкости уменьшается и по мере ее насыщения газом достигается разность в плотности газированной и негазированной жидкостей.

Вследствие этого более плотная (негазированная) жидкость будет вытеснять из подъемной трубы газированную жидкость. Если газ подавать в скважину непрерывно, то газированная жидкость будет подниматься и выходить из скважины в систему сбора. При этом в затрубном пространстве подъемной трубы устанавливается новый уровень жидкости, называемый динамической высотой или динамическим уровнем.

Использование газлифтного способа эксплуатации скважин в общем виде определяется его преимуществами.

1. Возможность отбора больших объемов жидкости практически при всех диаметрах эксплуатационных колонн и форсированного отбора сильнообводненных скважин.

2. Эксплуатация скважин с большим газовым фактором, т.е. использование энергии пластового газа, в том числе и скважин с забойным давлением ниже давления насыщения.

3. Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно направленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири.

4. Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин.

5. Гибкость и сравнительная простота регулирования режима работы скважин по дебиту.

6. Простота обслуживания и ремонта газлифтных скважин и большой межремонтный период их работы при использовании современного оборудования.

7. Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота исследования скважин.

Указанным преимуществам могут быть противопоставлены недостатки.

1. Большие начальные капитальные вложения в строительство компрессорных станций.

2. Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы.

3. Возможность образования стойких эмульсий в процессе подъема продукции скважин.

Исходя из указанного выше, газлифтный (компрессорный) способ эксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования.

Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержанием мехпримесей в продукции, т.е. в условиях, когда за основу рациональной эксплуатации принимается межремонтный период (МРП) работы скважин.

При наличии вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти.

Эта система может быть временной мерой — до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления.

Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40-60 т/сут или с низкими пластовыми давлениями. Высота подъема жидкости при газлифте зависит от возможного давления ввода газа и глубины погружения колонны НКТ под уровень жидкости.

В среднем диапазон применяемых значений давления ввода газа составляет 4,0 — 14,0 МПа. Диапазон производительности газлифтных скважин при непрерывном газлифте 60 — 2000 т/сут.

Технико-экономический анализ, проведенный при выборе способа эксплуатации, может определить приоритет использования газлифта в различных регионах страны с учетом местных условий.

Так, большой МРП работы газлифтных скважин, сравнительная простота ремонта и возможность автоматизации предопределили создание больших газлифтных комплексов на Самотлорском, Федоровском, Правдинском месторождениях в Западной Сибири.

Это дало возможность снизить необходимые трудовые ресурсы региона и создать необходимые инфрасфуктуры (жилье и т.д.) для рационального их использования.

При определенных условиях, когда пластовой энергии недостаточно для подъема нефти с забоя на поверхность, скважины прекращают фонтанировать.

Однако фонтанирование можно искусственно продлить за счет подачи в скважину по НКТ сжатого газа или воздуха. Для сжатия газа до необходимого давления применяются компрессоры.

В этом случае эксплуатация скважин называется компрессорным газлифтом.

В настоящее время в качестве рабочего агента воздух использовать запрещено, т.к. при определенном соотношении углеводородных газов и воздуха образуется взрывчатая смесь (гремучий газ), которая взрывоопасна и пожароопасна.

Газлифт (эрлифт) — система, состоящая из эксплуатационной (обсадной) колонны труб и опущенных в нее НКТ, в которой подъем жидкости осуществляется с помощью сжатого газа (воздуха). Иногда эту систему называют газовый (воздушный) подъемник. Способ эксплуатации скважин при этом называется газлифтным.

Схема работы газлифтного подъемника показана на рис. 10. В затрубное пространство нагнетают газ высокого давления, в результате чего уровень жидкости в нем будет понижаться, а в НКТ — повышаться.

Когда уровень жидкости понизится до нижнего конца НКТ, сжатый газ начнет поступать в НКТ и перемешиваться с жидкостью. В результате плотность такой газожидкостной смеси становится ниже плотности жидкости, поступающей из пласта, а уровень в НКТ будет повышаться.

Чем больше будет введено газа, тем меньше будет плотность смеси и тем на большую высоту она поднимется. При непрерывной подаче газа в скважину жидкость (смесь) поднимается до устья и изливается на поверхность, а из пласта постоянно поступает в скважину новая порция жидкости.

Дебит газлифтной скважины зависит от количества и давления нагнетания газа, глубины погружения НКТ в жидкость, их диаметра, вязкости жидкости и т.п.

Конструкции газлифтных подъемников определяются в зависимости от числа рядов насосно-компрессорных труб, спускаемых в скважину, и направления движения сжатого газа. По числу спускаемых рядов труб подъемники бывают одно- и двухрядными, а по направлению нагнетания газа — кольцевыми и центральными (см. рис. 10).

При однорядном подъемнике в скважину спускают один ряд НКТ. Сжатый газ нагнетается в кольцевое пространство между обсадной колонной и насосно-компрессорными трубами, а газожидкостная смесь поднимается по НКТ, или газ нагнетается по насосно-компрессорным трубам, а газожидкостная смесь поднимается по кольцевому пространству.

В первом случае имеем однорядный подъемник кольцевой системы (см. рисунок 10 а), во втором — однорядный подъемник центральной системы (см. рисунок 10 б).

При двухрядном подъемнике в скважину спускают два ряда концентрически расположенных труб.

Если сжатый газ направляется в кольцевое пространство между двумя колоннами НКТ, а газожидкостная смесь поднимается по внутренним подъемным трубам, то такой подъемник называется двухрядным кольцевой системы (см. рис. 10 в). Наружный ряд насосно-компрессорных труб обычно спускают до фильтра скважины.

При двухрядном ступенчатом подъемнике кольцевой системы в скважину спускают два ряда насосно-компрессорных труб, один из которых (наружный ряд) ступенчатый; в верхней части — трубы большего диаметра, а в нижней — меньшего диаметра. Сжатый газ нагнетают в кольцевое пространство между внутренним и наружным рядами НКТ, а газожидкостная смесь поднимается по внутреннему ряду (см. рисунок 10 д).

Если сжатый газ подается по внутренним НКТ, а газожидкостная смесь поднимается по кольцевому пространству между двумя рядами насосно-компрессорных труб, то такой подъемник называется двухрядным центральной системы (см. рисунок 10 г).

Недостатком кольцевой системы является возможность абразивного износа соединительных труб колонн при наличии в продукции скважины механических примесей (песок).

Кроме того, возможны отложения парафина и солей в затрубном пространстве, борьба с которыми в нем затруднительна.

Преимущество двухрядного подъемника перед однорядным в том, что его работа происходит более плавно и с более интенсивным выносом песка из скважины.

Недостатком двухрядного подъемника является необходимость спуска двух рядов труб, что увеличивает металлоемкость процесса добычи.

Поэтому в практике нефтедобывающих предприятий более широко распространен третий вариант кольцевой системы — полутора – рядный подъемник, который имеет преимущества двухрядного при меньшей его стоимости.

Оборудование газлифтных скважин. Оборудование газлифтных скважин аналогично оборудованию фонтанных. На устье устанавливается упрощенная фонтанная арматура, обвязка которой позволяет подавать газ в затрубное пространство и НКТ.

В настоящее время используются комплектные газлифтные установки для непрерывного компрессорного газлифта типа Л и для наклонно направленных скважин типа ЛН.

Например, Л-60Б-210, где 60 — условный диаметр колонны подъемных труб, мм (60; 73; 89 мм); Б — условный наружный диаметр газлифтных клапанов (А, Б, В — соответственно диаметры 38, 25 и 20 мм); 210 — рабочее давление, умноженное на 0,1 МПа.

Эти установки обеспечивают автоматический пуск и освоение скважин, стабильную работу в заданном режиме, возможность перехода с фонтанной эксплуатации на газлифтную без подъема НКТ и возможность спуска в НКТ до забоя любого технологического оборудования (манометры и др.).

Установки типа Л включают: а) устьевое оборудование — фонтанную арматуру АФК За-65-210; б) скважинное оборудование— НКТ (один ряд); скважинные газлифтные камеры типа К; газлифтные клапаны типа Г с фиксаторами; гидромеханический пакер ПН-ЯГМ и приемный клапан. В установках типа ЛН смонтированы другие скважинные камеры (типа КТ).

Для уплотнения клапана предусмотрены в кармане верхняя и нижняя посадочные поверхности, а для входа закачиваемого газа — перепускные отверстия. При ремонтных работах в кармане устанавливается циркуляционная пробка, а при необходимости заглушить перепускные отверстия — глухая пробка.

В камере клапан фиксируется в расточке кармана кулачковым фиксатором, подпружиненной втулкой или фиксирующей цангой, предусмотренной в самом клапане.

Широко применяются сильфонные газлифтные клапаны типа Г, например, Г-38, Г-38Р, где цифра указывает условный наружный диаметр клапана (в мм), буква Р — рабочий клапан (без буквы Р — пусковой). Для регулирования режима закачки газа предусмотрены сменные дроссели, а для герметизации клапана в кармане — манжеты.

Газлифтный клапан включает в себя обратный клапан, предназначенный для предотвращения перетока жидкости из подъемных труб в затрубное пространство. Эти клапаны извлекают из скважины и устанавливают без ее глушения набором инструментов канатной техники.

Эффективность работы газлифтной скважины тем выше, чем меньше относительная скорость газа или чем выше дисперсность газа в жидкости. На месторождениях Западной Сибири для дробления газовой фазы нашли применение диспергаторы.

Диспергатор состоит из набора штуцеров для дробления газа, стопорного устройства для установки его канатным методом в муфтовом соединении НКТ на любой глубине и спускного снаряда.

Применение диспергатора уменьшает удельный расход газа в среднем на 35 %.

Нормальная работа газлифтных скважин может нарушаться в результате отложения парафина, солей, образования песчаных пробок и металлических сальников. Отметим, что при газлифтной эксплуатации имеется возможность ввода ингибиторов отложения солей и парафина в поток закачиваемого газа.