Манометр прямого действия что это

Манометр — прибор для измерения давления

Манометр — это прибор для измерения избыточного давления. Из-за того, что эта величина может быть различной, приборы тоже имеют разновидности. Областей применения этих приборов очень много. Применяться они могут в металлургической промышленности, в любом механическом транспорте, жилищном и коммунальном хозяйстве, сельском хозяйстве, автомобилестроении и прочих отраслях.

Виды и конструкция прибора

В зависимости от того, для каких целей приборы используются, они подразделяются на различные типы. Самыми распространёнными являются манометры пружинные. Они имеют свои преимущества:

В пружинном манометре чувствительным элементом является полая внутри изогнутая трубка. Она может иметь сечение в виде овала или эллипсоида. Эта трубка деформируется под воздействием давления. Она запаяна с одной стороны, а с другой находится штуцер, при помощи которого измеряют величину в среде. Конец трубки, который запаян, соединяется с передаточным механизмом.

Конструкция прибора такова:

Измерительная шкала представлена в Барах или Паскалях. Стрелка показывает избыточное давление той среды, в которой проводится замер.

Принцип действия очень прост. Давление от измеряемой среды поступает внутрь трубки. Под его воздействием трубка пытается выровняться, так как площадь внешней и внутренней поверхностей имеет разную величину. Свободный конец трубки совершает движение, при этом стрелка поворачивается на определённый угол благодаря передаточному механизму. Измеряемая величина и деформация трубки находятся в прямолинейной зависимости. Именно поэтому значение, которое показывает стрелка, и является давлением определённой среды.

Разновидности систем для измерения давления

Есть много разных манометров для измерения низкого и высокого давления. Но технические характеристики у них разные. Основным отличительным параметром является класс точности. Манометр будет показывать точнее, если значение будет меньше. Самые точные — цифровые устройства.

По своему назначению манометры бывают следующих видов:

По принципу работы выделяют такие типы:

Жидкостные системы измерения

По сути, это U-образная трубка, где находится жидкость с большим удельным весом в сравнении с той жидкостью, в которой непосредственно измеряется гидростатическое давление. Такой жидкостью чаще всего является ртуть.

К этой категории можно отнести рабочие и общетехнические приборы типа ТВ-510, ТМ-510. Эта категория наиболее востребована. С их помощью измеряют давление неагрессивных и некристаллизующихся газов и паров. Класс точности этих приборов: 1, 1.5, 2.5. Они нашли своё применение в производственных процессах, при транспортировке жидкостей, в системах водоснабжения и на котельных.

Электроконтактные приборы

В эту категорию можно отнести мановакуумметры и вакуумметры. Предназначаются они для измерения величины газов и жидкости, которые по отношению к латуни и стали являются нейтральными. Конструкция в них такая же, как и у пружинных. Отличие лишь в больших геометрических размерах. Из-за устройства контактных групп корпус электроконтактного прибора большой. Этот прибор на давление в контролируемой среде может воздействовать благодаря размыканию/замыканию контактов.

Благодаря используемому электроконтактному механизму этот прибор можно использовать в системе аварийной сигнализации.

Образцовые измерители

Предназначается это устройство для проверки манометров, которые измеряют величину в лабораторных условиях. Основным их назначением является проверка исправности данных рабочих манометров. Отличительной чертой служит очень высокий класс точности. Он достигается благодаря конструктивным особенностям и зубчатому зацеплению в передаточном механизме.

Специальные устройства

Есть ещё и виброустойчивые специальные манометры, которые способны работать при сильных вибрациях и большом пульсирующем давлении окружающей среды. Если применять обычный манометр в подобных условиях, то он быстро сломается, так как из строя выйдет передаточный механизм. Главным критерием таких приборов является коррозионно-стойкая сталь корпуса и герметичность.

Самопишущие приборы

Отличительной чертой таких приспособлений является то, что они способны на диаграмме записывать измеряемое давление, которое позволит увидеть изменения в определённое время. Своё применение они нашли в промышленности с неагрессивными средствами и энергетике.

Судовые и железнодорожные

Судовые манометры предназначены для того, чтобы измерить вакуумметрическое давление жидкостей (воды, дизельного топлива, масла), пара и газа. Их отличительными чертами является высокая влагозащита, устойчивость к вибрациям и климатическим воздействиям. Применяются в речном и морском транспорте.

Железнодорожные, в отличие от обычных манометров, давление не показывают, а преобразовывают в сигнал прочего типа (пневматический, цифровой и прочие). Для этих целей используются разные методы.

Активно такие преобразователи применяются в системах автоматики, управления технологическими процессами. Но несмотря на своё назначение, их активно используют в отраслях атомной энергетики, химической и нефтедобычи.

Виды измерительных приборов

Приборы для измерения давления подразделяются на такие разновидности:

Большинство импортных и отечественных манометров изготавливаются по всем общепринятым стандартам. Именно по этой причине существует возможность замены одной марки на другую.

При выборе прибора необходимо опираться на такие показатели:

Манометр ионизационный

Термоэлектроды с атомами газа ударяются и регенерируют ионы. Они притягиваются к электроду под напряжением, которое для них подходит (это подходящее напряжение называется коллектором). В коллекторе ток пропорционален скорости ионизации, которая в системе является функцией давления. Именно так при помощи измерений тока коллектора можно определить газовое давление.

Большинство ионных манометров подразделяются на три вида:

Калибрование ионных манометров очень чувствительно к химическому составу измеряемых газов, конструкционной геометрии, поверхностным напылениям и коррозии. Непригодной их калибровка может стать при включении в среде очень низкого или атмосферного давления.

Измерять давление необходимо во многих промышленных отраслях, вот только приборы для этого используют различные. Но независимо от этого данная величина ничем, кроме манометра, не определяется.

Устройство автомобилей

Приборы измерения давления

Назначение и типы приборов для измерения давления

Современные автомобили оснащаются различными механизмами, системами и агрегатами, использующими в качестве рабочего тела жидкости и газы. Это могут быть различные гидравлические и пневматические устройства, функционирующие под действием сжатых жидкостей, масел, воздуха и газов, при этом основным параметром рабочего тела в таких устройствах является его давление, которое необходимо постоянно контролировать, а значит и измерять.

Приборы измерения давления (манометры) применяются в автомобиле для контроля давления:

Кроме того, в специализированных автомобилях, используемых, например, для размещения и перевозки подъемно-транспортного оборудования, могут применяться манометры для контроля давления масла в гидросистемах и пневмоприводах.

Эксплуатация автомобиля с неисправными приборами контроля, давления масла и воздуха запрещена, т.к. может привести к аварийным режимам.

Для экстренного привлечения внимания водителя во многих системах манометры дублируются сигнализатором аварийного давления.

Кроме того, к приборам, измеряющим давление, относятся и приборы для измерения разрежения – вакуумметры. В последние годы широко применяется прибор, контролирующий разрежение во впускном коллекторе – эконометр. Руководствуясь указаниями этого прибора, водитель имеет возможность выбора режима движения, соответствующего наименьшему расходу топлива.

По способу измерения манометры делятся на приборы прямого действия и электрические.

Приборы прямого действия бывают механические и жидкостные.

Механические приборы для измерения давления имеют чувствительный элемент и указатель, устанавливаемый на приборной панели. Контролируемая среда подводится к чувствительному элементу прибора по трубопроводу.

Жидкостные приборы прямого действия для измерения давления (ртутные, спиртовые барометры и т. п.) в конструкции автомобилей не используются.

Электрические манометры основаны на преобразовании неэлектрических величин в электрические, и содержат связанные между собой манометрический датчик, к которому подводится контролируемая среда, и указатель, располагаемый на щитке приборов или в зоне видимости водителя.

Манометры прямого действия

К приборам непосредственного (прямого) действия относятся манометры с плоской или овальной трубчатой пружиной.

Основной деталью манометра с трубчатой пружиной (рис. 1) является пружина 4, представляющая собой упругую плоскую или овальную трубку. Трубчатая пружина изогнута по окружности и представляет собой не полный виток. Один конец трубки впаян в штуцер 7, через который в отверстие поступает жидкость или воздух. Под действием давления жидкости или воздуха трубка распрямляется, а так как второй конец соединен с тягой 6, то через передаточный механизм, закрепленный в корпусе 1, приводится в движение стрелка 2 прибора.

При увеличении давления внутри трубки происходит ее деформация (по оси Y она увеличивается, а по оси X уменьшается). При этом длина наружной дуги А и внутренней дуги А1 стенок трубки практически не меняется. Вследствие этого кривизна дуги, по которой изогнута трубчатая пружина, уменьшается, и трубка разгибается. При этом ее свободный конец перемещается, передвигая стрелку прибора. Регулировка осуществляется с помощью подвижной платы 8 и винта 9.

В манометрах с трубчатой пружиной перевод стрелки 2 осуществляется трубчатым сектором 5 и трибкой 10. Пружина 3 на оси стрелки компенсирует влияние зазоров в передаточном механизме на показание прибора.

Недостатками манометров прямого действия является их чувствительность к вибрациям и невысокая перегрузочная способность. Кроме того, трубопроводы, подводящие контролируемую среду к приборам, имеют склонность к засорению и даже закупорке, что приводит к погрешностям в показаниях и отказам.

По этой причине дальнейшее развитие манометрических измерителей связано с использованием электрических устройств.

Термобиметаллический импульсный манометр

Термобиметаллический импульсный манометр состоит из датчика и указателя.

Датчик манометра (рис. 2) имеет мембрану 10, на центральную часть которой опирается выступом 11 упругая пластина 1 с контактом, соединенным с «массой».

В датчике размещена П-образная термобиметаллическая пластина, электрически изолированная от «массы». На рабочее плечо 2 пластины навита обмотка 3, один конец которой приварен к термобипластине, а второй присоединен к выводному зажиму 6 через упругий вывод 5. На конце рабочего плеча термобипластины установлен второй контакт 4.

При отсутствии давления под мембраной контакт 4 соединен с контактом на упругой пластине 1. Второе плечо термобиметаллической пластины закреплено на упругом держателе 7, положение которого вместе с биметаллической пластиной можно изменять поворотом рычага 8.

Указатель термобиметаллического импульсного манометра (рис. 3) состоит из П-образной термобиметаллической пластины 3, которая одним концом закреплена на регулировочном зубчатом секторе 8, а другим соединена со стрелкой 7.

На рабочее плечо термобиметаллической пластины 3 навита обмотка 1, включенная последовательно с обмоткой датчика. Оба конца этой обмотки выведены на зажимы 2 прибора.

Второе плечо пластины 3, так же, как и датчика, компенсирует изменения температуры окружающей среды. Рабочий конец термобиметаллической пластины указателя имеет крючок 6, зацепленный со стрелкой.

При повышении давления под мембраной датчика упругая пластина с контактом поднимается и входит в контакт с термобиметаллической пластиной. Ток, проходящий по образовавшейся в следствия этого цепи, нагревает термобиметаллическую пластину указателя. Контакты датчика при нагревании рабочего плеча термобиметаллической пластины из-за ее изгиба размыкаются и прерывают ток до момента остывания пластины и последующего размыкания контактов.

При установившемся давлении в датчике происходит периодическое размыкание контактов. При этом время разогрева термобиметаллической пластины датчика, когда контакты замкнуты, зависит от степени ее деформации, т. е. от давления в датчике.

Время охлаждения пластины, когда контакты разомкнуты, зависит от степени нагрева пластины относительно температуры окружающей среды.

Чем выше давление в датчике, тем больше температура пластины указателя, так как время замкнутого состояния контактов датчика относительно времени разомкнутого состояния больше. Эффективный ток в обмотке указателя увеличивается, его термобиметаллическая пластина деформируется и перемещает стрелку по шкале.

Логометрический манометр

Логометрический манометр состоит из реостатного датчика и магнитоэлектрического указателя.

Реостатный датчик (рис. 4) логометрического манометра состоит из основания 1 со штуцером, на котором закреплена гофрированная мембрана 2 с помощью стального ранта 3, несущего на себе реостат 4 с передаточным механизмом. В центре мембраны установлен толкатель 11, на который опирается качалка 9 с регулировочными винтами 10. Качалка воздействует на ползунок 5 реостата, поворачивая его вокруг оси 6. Пружина 8 противодействует смещению ползунка.

Чтобы пульсации давления в контролируемой системе не вызывали колебаний ползунка по реостату, в канал штуцера датчика запрессован наконечник 12 со стержнем для очистки канала, который создает большое сопротивление потоку масла или воздуха и тем самым сглаживает влияние резких изменений давления на показания прибора.

При подаче масла или воздуха в датчик мембрана под давлением выгибается и через качалку и опорную площадку 7 двигает ползунок по реостату. При снижении давления мембрана под действием собственной упругости опускается, и возвратная пружина 8 сдвигает ползунок и детали рычажной передачи в исходное положение.

В качестве указателя логометрического манометра применяется магнитоэлектрический прибор (рис. 5, а), состоящий из двух пластмассовых полукаркасов 2 на которые намотаны три измерительные индукционные катушки 5, причем одна катушка расположена под углом 90˚ к двум другим. Постоянный магнит 3 установлен внутри каркаса на одной оси со стрелкой 6.

Магнит может поворачиваться, ориентируясь вдоль магнитных силовых линий результирующего вектора напряженности трех индукционных катушек.

В каркасе установлен подпятник 4 оси магнита и стрелки. Мостик 7 закреплен на каркасе и служит опорой шкалы прибора. Между мостиком и шайбой, закрепленной на оси магнита, а также в подшипник вводят кремнийорганическую жидкость, которая демпфирует колебания подвижной системы в условиях вибрации.

Для возврата подвижной системы в нулевое положение при включенном приборе используется миниатюрный магнит, находящийся между полукаркасами.

Для исключения воздействия на показания прибора посторонних магнитных полей и влияния полей индукционных катушек на показания других приборов собранный каркас размещают в цилиндрическом экране 1.

При включении датчика и указателя в цепь питания (рис. 5, б) ток проходит по индукционным катушкам W1, W2 и W3 по реостату датчика Rд и термокомпесационному резистору Rтк. Изменение давления в контролируемой системе вызывает изменения сопротивления реостата датчика Rд, подключенного параллельно индукционной катушке W1.

Ток, протекающий по индукционной катушке W1, изменяет свое значение, что приводит к изменению величины вектора напряженности поля, создаваемого этой катушкой. Изменение величины сопротивления реостата Rд оказывает влияние на величину тока, протекающего по двум другим индукционным катушкам, но это влияние не соль существенное, как в случае с индукционной катушкой W1. Изменение направления результирующего вектора напряженности вызывает отклонение магнита и стрелки манометра.

Логометрические автомобильные приборы в настоящее время вытесняют импульсные термобиметаллические, поскольку имеют ряд существенных преимуществ.

Датчики логометров не имеют размыкающих контактов, которые подвержены эрозионному износу и создают радиопомехи.

Логометрический указатель имеет больший угол перемещения стрелки, что дает возможность получить шкалу прибора с лучшей читаемостью.

В логометрическом указателе лучше компенсируются влияния изменения питающего напряжения и изменение температуры окружающей среды, так как векторы напряженности магнитных полей всех индукционных катушек изменяют свою величину практически пропорционально изменению питающего напряжения или температуры окружающей среды. Поэтому направление результирующего вектора напряженности, а значит, и положение стрелки прибора не зависят от этих внешних факторов.

Сигнализаторы падения давления

Применение на автомобиле манометра со стрелочным указателем давления часто недостаточно для обеспечения надежного контроля. Изменение давления за допустимые пределы может наступить неожиданно, и в этом случае сигнализатор давления в отличие от стрелочного прибора немедленно привлечет внимание водителя. В некоторых случаях в контролируемой системе вообще применяют только сигнализатор, не используя стрелочный прибор.

На автомобилях находят применение сигнализаторы аварийного (минимального) давления в системе смазывания, аварийного давления в пневмоприводе, в вакуумной системе открывания дверей и других рабочих системах автомобиля.

В качестве примера рассмотрим конструкцию датчика аварийного давления, применяемого на автомобилях ВАЗ и КамАЗ.

Датчик (рис. 6) имеет корпус 9 в виде полого штуцера, который внутри разделен на две полости диафрагмой 8 из тонкой полиэфирной пленки. В полость под диафрагмой поступает масло из системы смазки и поднимает её вместе с толкателем 6.

В полости над диафрагмой установлены неподвижный 7 и подвижной 1 контакты и пружина 5, противодействующая перемещению диафрагмы, которая выполняет роль чувствительного элемента датчика.

Сверху корпус закрыт изолятором 4 со штекерным разъемом 2, под которым установлен специальный фильтр 3, уравнивающий давление в надмембранной полости с внешним атмосферным.

При возникновении давления в поддиафрагменном пространстве датчика, сообщенном с контролируемой системой, диафрагма 8 выгибается и размыкает контакты 1 и 7; при падении давления контакты замыкаются, что приводит к включению контрольной лампочки на панели приборов.

Манометр

Что такое манометр

Термин «манометр» в основе имеет два греческих слова: «измерять» и «неплотный». Из этого понятны его назначение и основные функции — измерения в неких неплотных средах (жидкостях и газах).

Манометр — это прибор для измерения искусственно созданного давления газа или жидкости в замкнутой системе.

Не следует путать его с барометром, который тоже показывает давление, но только атмосферное. В то время как с помощью манометра можно измерить, с какой силой жидкость или газ давит на стенки герметично закрытой емкости. Условно говоря, он показывает плотность воздуха внутри закрытого пространства.

Если рассматривать функционал, манометр — более широкое понятие, а барометр является его частным случаем.

Единица измерения давления: паскаль (Па). Она отражает силу в 1 Н, которая равномерно действует на площадь 1 кв. м. Также давление иногда измеряют в барах, атмосферах, миллиметрах ртутного или водяного столба.

Для чего нужен манометр

В зависимости от модификации манометры могут использоваться в самых разных сферах:

при накачивании автомобильных шин;

в обслуживании систем кондиционирования и отопления;

в гидравлических узлах для передвижения железнодорожной стрелки;

для контроля давления в пневматических агрегатах на производстве;

в нефтяной и газодобывающей промышленности;

для обслуживания двигателей на морских судах и т. д.

Основное назначение манометра — проинформировать об избыточном или недостаточном давлении воды, пара, газа или иной рабочей среды. В промышленности также выделяют сигнальные приборы, которые помогают предотвратить взрывы и техногенные катастрофы из-за разрыва емкостей с опасными веществами (например, аммиаком или горячим паром).

Жидкостный манометр

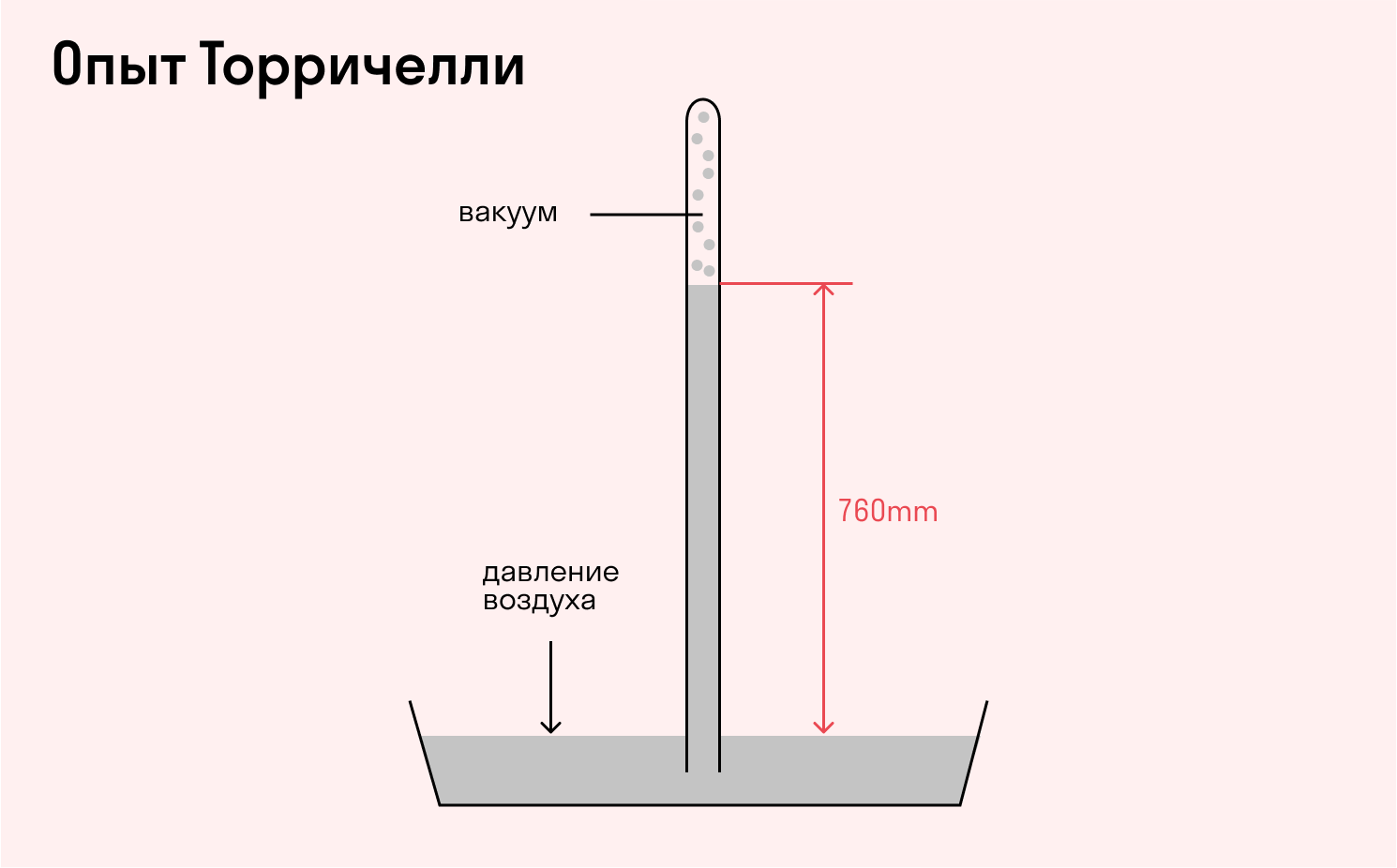

Этот тип манометров появился первым еще в XVII веке. Он ведет свое начало от опытов Торричелли — одного из учеников Галилео Галилея.

Итальянский ученый погружал в емкость запаянную с одного конца и наполненную ртутью трубку. Некоторое количество ртути выливалось из трубки, и в ее верхней части получался вакуум. На ртуть в емкости действовало атмосферное давление, а на ртуть в трубке — нет. Соответственно, при повышении атмосферного давления ртутный столбик в трубке поднимался, а при понижении — опускался.

Принцип работы жидкостного манометра в целом похож на принцип работы системы из опыта Торричелли. Этот прибор представляет собой систему сообщающихся сосудов — две трубки, соединенные в U-образную конструкцию. Система наполовину заполнена жидкостью (обычно ртутью), и если на нее действует только атмосферное давление — уровень жидкости в обеих трубках будет одинаков.

Если одну из трубок подключить к накачивающему устройству или к закрытой емкости, на жидкость в ней будет действовать измеряемое давление (Р1). В то время как на жидкость во второй трубке действует только атмосферное давление (Р2). При изменении Р1 уровень жидкости во второй трубке тоже будет меняться.

Измерив разность высоты столба Δh = h1 − h2, можно узнать, насколько изменилось давление ΔP = P1 − P2.

Результат измерений, полученный в сантиметрах ртутного столба, переводят в паскали из расчета:

1 см ртутного столба (при 0°C) = 1333,22 Па.

Для получения результата сразу в паскалях можно воспользоваться формулой, которая определяет давление воды на стенки емкости:

Р = ρgh, где ρ — плотность жидкости, g — ускорение свободного падения, h — высота столба.

Ускорение свободного падения (g) всегда равно 9,8 H/кг.

Другие виды манометров

Жидкостный манометр дает возможность точных измерений, но у него есть большой недостаток: конструкция боится ударов и вибраций. Поэтому сегодня такие приборы используются в основном в лабораториях. С развитием промышленности возникли другие типы манометров, которые могут измерять давление в любых условиях — на подвижных механизмах, при сильных вибрациях и т. д. По конструкции выделяют деформационные и поршневые (грузопоршневые) приборы.

Деформационные манометры

Манометр деформационного типа — это компактное механическое устройство, измеряющее давление сразу в паскалях (без перевода из других единиц). Его рабочим элементом является дугообразная или спиральная трубка Бурдона, в которую накачивается газ. Если давление внутри трубки повышается, она начинает распрямляться, и это движение через систему тяг передается на стрелку. При снятии давления она возвращается в свое первоначальное положение.

Вместо трубки может быть использована пружина, мембрана или другой чувствительный элемент, который деформируется под давлением. Принцип действия манометра остается тем же: деформация передается на стрелку, движущуюся по шкале.

Деформационные металлические манометры чаще всего используются в быту и на производстве. Они компактны, отлично переносят вибрации, не требуют строго вертикальной установки. Если нужно выбрать, к примеру, автомобильный манометр, он будет именно такого типа.

Поршневые манометры

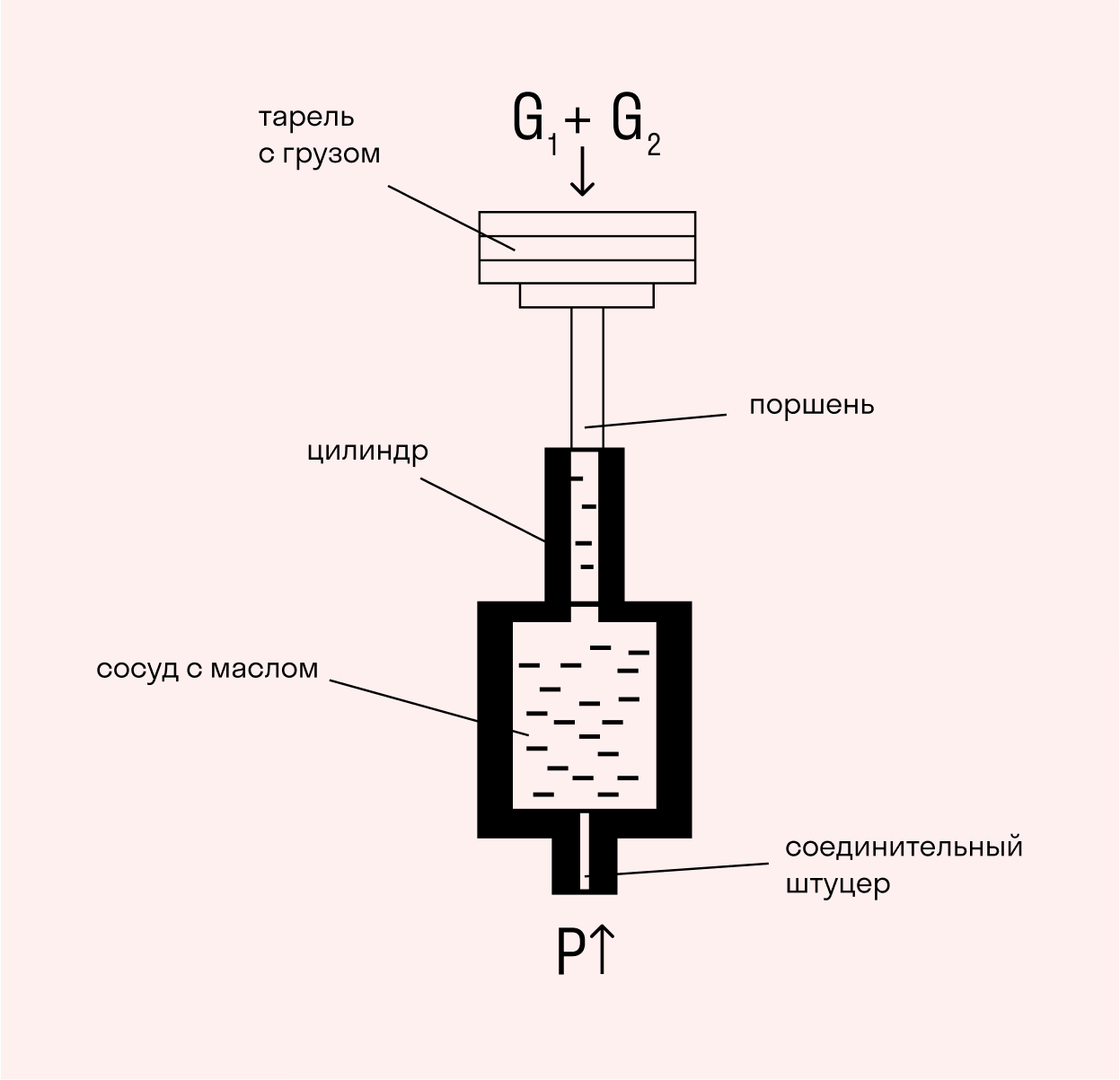

Несмотря на то, что поршневые манометры были созданы раньше деформационных, они получили меньшее распространение. Сегодня такие приборы используются для исследования скважин в нефте- и газодобывающей промышленности, а также для сверки показаний в лабораториях.

На рисунке ниже можно увидеть, из чего состоит манометр поршневого типа. В самом простом варианте это емкость с маслом, соединенная при помощи штуцера с измеряемой средой. В емкость погружен цилиндр с тщательно притертым поршнем (зазор между стенками цилиндра и поршнем должен быть минимальным). На торце поршня закреплена тарель, на которую могут укладываться грузы.

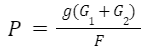

Снизу на поршень действует измеряемое давление Р, сверху оно уравновешивается некой силой, создаваемой весом самого поршня и грузов G1+ G2.

Давление под поршнем рассчитывается по формуле:

Также давление можно выразить через силу согласно закону Паскаля:

P = F / S, где F — сила, действующая на поршень, S — площадь поршня.

С помощью поршневых маномеров впервые измеряли давление ученые-физики Георг Паррот и Эмиль Ленц. Но широкое распространение эти приборы получили благодаря некому Рухгольцу, который запустил их в массовое производство.

Задачи

Задача 1

Решение:

Ускорение g равно 9,8 H/кг.

Согласно формуле, определяющей давление жидкости на стенки сосуда:

P = 710 × 9,8 × 0,6 = 4174,8 Па = 4,7 кПа.

Ответ: 4,7 кПа.

Задача 2

На поршень, погруженный в цилиндр с маслом, положили груз весом 3 кг. Площадь поршня составляет 2 см2, а его вес — 300 гр. Чему равна сила давления под поршнем?