Материал корпуса wcb что это

Материал корпуса wcb что это

Американский национальный стандарт

стандартные Технические условия

на стальные отливки из углеродистой стали, пригодные для сварки плавлением и работающие в условиях высоких температур

Этот стандарт утвержден Министерством Обороны США для применения в учреждениях Министерства.

1.1 Данные ТУ распространяются на стальные отливки из углеродистой стали для клапанов, фланцев, или других деталей, работающих под давлением в условиях высоких температур, и качество которых позволяет сваривать их плавлением в сварные сборки с другими отливками или деталями, изготовленными из поковок.

1.3 Значения, заданные или в единицах дюйм-фунт или в системе СИ, должны рассматриваться, как два отдельных Стандарта (ТУ) (А 216 и А 216М (метрический)). В тексте ТУ, единицы СИ указаны в скобках. Величины, указанные в каждой системе не являются в точности равными по величине; следовательно, каждая система должна применяться отдельно от другой. Смешение величин из двух разных систем может привести к несоответствию с данными ТУ.

2.1 В настоящем Стандарте использованы ссылки на следующие стандарты. ASTM:

А488/А488М – Порядок использования стальных отливок, сварка, аттестация технологических процессов и персонала.

А703/А703М – ТУ на стальные отливки. Общие требования для деталей, работающих под давлением.

Е 165 – Методика капиллярного контроля.

Е709 – Руководство по магнитопорошковому контролю.

2.2 Стандарт MSS по изготовлению клапанов и фитингов:

SP-55 – Стандарт по качеству стальных отливок для клапанов, фланцев, фитингов и др. элементов трубопроводов (Визуальный метод контроля).

3 Общие условия поставки

3.1 Отливки, поставляемые по данным ТУ должны соответствовать требованиям ТУ А703/А703М, включая любые дополнительные требования, которые указываются в заказе. Несоответствие общим требованиям ТУ А703/А703М считается и несоответствием требованиям настоящих ТУ. В случае противоречия между требованиями настоящих ТУ и ТУ А703/А703М преобладает действие данных ТУ.

4 Информация для заказа изделий

4.1 Заявка или заказ должны включать следующее:

4.1.1 чертеж отливки или номер образца отливки (допуски должны быть указаны на чертеже отливки);

4.1.3 варианты замены (выбора) в ТУ и желаемые дополнительные требования, включая стандарты по приемке изделий.

4.1.4 Желаемые дополнительные требования, включая стандарты по приемке изделий.

5.1 Все отливки должны термообрабатываться в соответствии с их химическим составом и конструкцией.

5.2 Отливки должны поставляться в отожженном, нормализованном, или в нормализованном и отпущенном состояниях, если в заказе не указано дополнительное требование S 15.

5.3 Термообработка должна выполняться только после того, как отливки охладились ниже диапазона температур фазовых превращений в стали.

6.1 Точный контроль температур в печи для термической обработки должен проводиться пирометром.

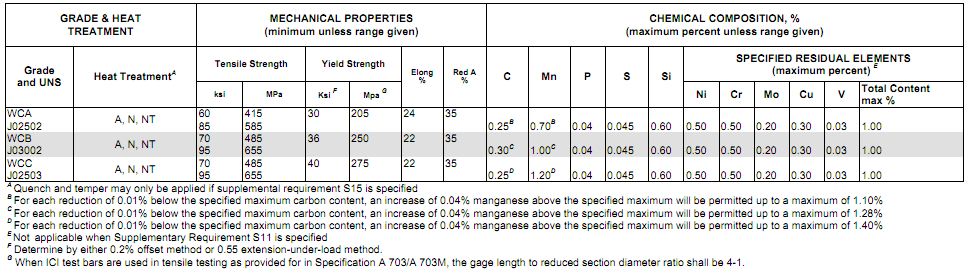

7.1 Сталь должна соответствовать требованиям к ее химическому составу, указанным в Табл. 1

Таблица 1 Химический состав сталей

Наименование химического элемента

Содержание хим. элементов, %, для марок сталей:

Содержание остаточных элементов, %:

Суммарное содержание остаточных элементов, макс. D

А На каждую 0,01% уменьшения максимального содержания углерода допускается увеличение на 0,04% содержания марганца, свыше максимума марганца, до предела, равного 1,10%.

В На каждую 0,01% уменьшения максимального содержания углерода допускается увеличение на 0,04% содержания марганца, свыше максимума марганца, до предела, равного 1,28%.

С На каждую 0,01% уменьшения максимального содержания углерода допускается увеличение на 0,04% содержания марганца, свыше максимума марганца, до предела, равного 1,40%

D Не применимо, когда в заказе указано дополнительное требование S 11.

8 Требования по прочности при растяжении

8.1 Сталь для отливок должна соответствовать требованиям к прочностным характеристикам при растяжении, указанным в Табл. 2

Таблица 2 Мехсвойства при растяжении

Предел прочности, psi [ МПа ]

Предел текучести А , psi [МПа]

Удлинение 2-х дюймов [50мм], % В

А Определить или по методу остаточной деформации, равной 0,2% или по удлинению 0,5% под нагрузкой.

9.1 Качество поверхности отливки контролировать визуально и поверхность должна быть без песка, окалины, трещин и горячих разрывов. Допустимые дефекты сплошности поверхности должна удовлетворять требованиям стандартов по визуальному контролю, указанным в заказе. Допускается применять для определения поверхностных дефектов, несплошности и качества отделки стандарт SP-55 «Визуальный контроль» или другие стандарты. Недопустимые видимые поверхностные дефекты должны быть удалены, а их удаление проверено внешним осмотром.

9.2 Если нужен дополнительный контроль, то можно указать в заказе дополнительных требований S4, S5 и S10.

9.3 Отливки нельзя чеканить, ставить в них заглушки (пробки) или подвергать пропитке, чтобы обеспечить их плотность.

10 Ремонт отливок заваркой

10.1 При исправлении дефектов (ремонтах) применять аттестованные техпроцессы и аттестацию сварщиков, в соответствии со стандартом А488/А488М «Порядок работы».

10.2 Заварка стали LC9 (J31300) должна выполняться с применением немагнитной присадки AWS класса ENiCrFe-2 и наплавленный металл проверить капиллярным контролем (Дополнительное требование S6) для случая, когда вся отливка должна проверяться магнитно-порошковым методом (дополнительное требование S4).

10.3 Ремонт заваркой должен контролироваться по тем же стандартам качества, согласно которым контролируются отливки. Если отливки изготавливаются с учетом Дополнительного требования S4, то их ремонт заваркой должен проверяться с помощью магнитно-порошкового метода, согласно тех же стандартов по которым контролируются отливки. Если отливки изготавливаются с учетом Дополнительного требования S5 заварка дефектов на отливках, которые потекли, или в которых глубина любого углубления, подготовленного для заварки, превышает 20% толщины стенки или 1’’ [25мм] (любое меньшее значение), или на которых площадь углубления, подготовленного для заварки, больше, чем 10кв.д [65см 2 ], должна контролироваться радиографическим методом, согласно тех же стандартов по которым контролируются отливки.

10.4 Отливки с ремонтными заварками, которые превышают 20% толщины стенки, или 1’’ [25мм], (любая меньшая из этих величин), или которые больше, чем 10кв.д [65см 2 ] по площади, или с заварками, сделанными для обеспечения герметичности, должны быть термообработаны после заварки дефектов или в них должны быть сняты напряжения. Обязательное снятие напряжений или обязательная термообработка должны быть выполнены согласно аттестованному техпроцессу.

11.1 углеродистая сталь; высокая температура; детали работающие под давлением; стальные отливки.

Следующие дополнительные требования не должны применяться, если они не указаны в заказе на покупку стали.

Список стандартных дополнительных требований, выбираемых заказчиком, включен в стандарт ТУ А703/А703М. Ниже приведены дополнительные требования, которые соответствуют только данному стандарту. Другие дополнительные требования, перечисленные в стандарте А703/А703М, могут быть использованы по согласованию с исполнителем и заказчиком.

Wcb это какая сталь

Сталь WCB — Параметры и Аналоги

Сталь WCB всё чаще встрается на российском рынке, как в виде сырья, так и в виде частей готового оборудования. Мы решили сделать для Вас короткий и полный обзор данной стали и её характеристик.

Сталь WCB является самым распространенным и простым вариантом литой углеродистой стали. Данный материал является «Стандартным» для многих применений и деталей.

Согласно стандарта ASTM A216, WCB — относится к сталям для применения в стандартных (нормальных) температурных условиях, нормальных давлениях, а также в не коррозионных средах без содержания агрессивной составляющей.

Марка стали WCB содержит следующую кодировку:

Данная сталь подходит как для деталей трубопроводной арматуры (кранов, клапанов, задвижек, затворов и т.д.), а также для деталей трубопроводов. Также, стоит отметить, что WCB дешева в изготовлении, так как является литой сталью и не подходит для трубопроводной арматуры высокого давления (такую как краны шаровые высокого давления) потому как при литье могут быть поры.

Химический состав стали A216 WCB, стали 20Л, 25Л и 35Л

Сталь 20Л

ГОСТ 977-88

Сталь 25Л

ГОСТ 977-88

Сталь 35Л

ГОСТ 977-88

Вуглецеві сталі. Класифікація, маркування та призначення

В статье указаны ключевые спецификации материалов ASTM для клапанов. Литой корпус клапана изготавливается путем заливки жидких металлов в формы и является обычным для клапанов диаметром более 2 дюймов. Кованый корпус клапана изготавливается ковкой и механической обработкой твердой стали. Ключевыми спецификациями для материалов корпуса литых стальных клапанов являются ASTM A216 (WCA, WCB, WCC), ASTM A352 LCB / LCC (низкотемпературный) и ASTM A351 CF8 / CF8M. ASTM A105, A350 и A182 покрывают материалы корпуса для кованых клапанов малого размера (или высокого давления).

Клапан из литой стали

Во-первых, выясним разницу между литым и кованым клапаном, даже если это может показаться очевидным: литые клапаны имеют литой корпус, кованные клапаны имеют кованый корпус. Разница касается технологии изготовления материала корпуса клапана, то есть ковки или литья стали.

Рассмотрим ключевые материалы корпуса литого клапана.

ASTM A216 WCA, WCB, WCC (Высокотемпературная углеродистая сталь)

Спецификация ASTM A216 охватывает 3 марки углеродистой стали (WCA, WCB и WCC), которые отличаются небольшими различиями в отношении химических и механических свойств. Эти марки для литых корпусов клапанов соответствуют трубам из углеродистой стали марок A53, A106, API 5L.

Стальные отливки ASTM A216 должны подвергаться термической обработке и могут быть изготовлены в отожженных или нормализованных или нормализованных и отожженных условиях. Поверхность стальных отливок не должна содержать прилипших элементов, таких как песок, трещины, горячие разрывы и другие дефекты.

| Клапаны из углеродистой стали ASTM A216 (литые), таблица материалов | ||||||||||

| ASTM A216 grade | C | Mn | P | S | Si | Cu | Ni | Cr | Mo | V |

| WCA UNS J02502 | 0,25(1) | 0,70(1) | 0,04 | 0,045 | 0,60 | 0,30 | 0,50 | 0,50 | 0,20 | 1,00 |

| WCB UNS J03002 | 0,30(2) | 1,00(2) | 0,04 | 0,045 | 0,60 | 0,30 | 0,50 | 0,50 | 0,20 | 1,00 |

| WCC UNS J02503 | 0,25(3) | 1,20(3) | 0,04 | 0,045 | 0,60 | 0,30 | 0,50 | 0,50 | 0,20 | 1,00 |

ASTM A352 LCB / LCC (Низкотемпературная углеродистая сталь)

Спецификация ASTM A352 охватывает несколько марок низкотемпературной углеродистой стали (называемой LCA, LCB, LCC, LC1, LC2, LC3, LC4, LC9, CA6NM) для литых стальных клапанов, фланцев, фитингов и других деталей, содержащих давление.

Химический состав литых клапанов А352 гр. LCA / LCB / LCC (таблица материалов клапана):

| Сталь | C | Si | Mn | Cr | Mo | Ni | Cu | V |

| ASTM A352 LC3 | 0,15 | 0,6 | 0,65 | 3,5 | ||||

| ASTM A352 LCA | 0,25 | 0,6 | 0,7 | 0,5 | 0,2 | 0,5 | 0,3 | 0,03 |

| ASTM A352 LCB | 0,3 | 0,6 | 1 | 0,5 | 0,2 | 0,5 | 0,3 | 0,03 |

| ASTM A352 LCC | 0,25 | 0,6 | 1,2 | 0,5 | 0,2 | 0,5 | 0,03 |

ASTM A351 CF8 / CF8M (Нержавеющая сталь)

Спецификация ASTM A351 охватывает отливки из аустенитной стали для клапанов, фланцев, фитингов и других деталей, содержащих давление.

Наиболее распространенными классами являются ASTM A351 CF3, CF8 (SS304) и CF8M (SS316).

Сталь должна быть изготовлена методом электропечи с раздельным рафинированием или без него, таким как обезуглероживание аргоно-кислородом.

Любая литая деталь ASTM A351 должна подвергаться термической обработке с последующим охлаждением водой или быстрым охлаждением. Сталь должна соответствовать химическим и механическим требованиям, установленным в спецификации.

| Клапаны из нержавеющей стали ASTM A351, химический состав | |||||||||||||

| ASTM A351 grade | UNS | C | Mn | Si | S | P | Cr | Ni | Mo | Nb | V | N | Cu |

| CF3+CF3A | J9270 | 0,03 | 1,5 | 2,0 | 0,040 | 0,040 | 17,0-21,0 | 8,0-11,0 | 0,50 | ||||

| CF8+CF8A | J9260 | 0,08 | 1,5 | 2,0 | 0,040 | 0,040 | 18,0-21,0 | 8,0-11,0 | 0,50 | ||||

| CF3M+CF3MA | J9280 | 0,03 | 1,5 | 1,50 | 0,040 | 0,040 | 17,0-21,0 | 9,0-13,0 | 2,0-3,0 | ||||

| CF8M | J9290 | 0,08 | 1,5 | 1,50 | 0,040 | 0,040 | 18,0-21,0 | 9,0-12,0 | 2,0-3,0 | ||||

| CF3MN | J92804 | 0,03 | 1,5 | 1,50 | 0,040 | 0,040 | 17,0-21,0 | 9,0-13,0 | 2,0-3,0 | 0,10-0,20 | |||

| CF8C | J92710 | 0,08 | 1,5 | 2,0 | 0,040 | 0,040 | 18,0-21,0 | 9,0-12,0 | 0,50 | (1) | |||

| CF10 | J92950 | 0,04-0,10 | 1,5 | 2,0 | 0,040 | 0,040 | 18,0-21,0 | 8,0-11,0 | 0,50 | ||||

| CF10M | J92901 | 0,04-0,10 | 1,5 | 1,50 | 0,040 | 0,040 | 18,0-21,0 | 9,0-12,0 | 2,0-3,0 | ||||

| CH8 | J9340 | 0,08 | 1,5 | 1,50 | 0,040 | 0,040 | 22,0-26,0 | 12,0-15,0 | 0,50 | ||||

| CH10 | J93401 | 0,04-0,10 | 1,5 | 2,0 | 0,040 | 0,040 | 22,0-26,0 | 12,0-15,0 | 0,50 | ||||

| CH20 | J93402 | 0,04-0,20 | 1,5 | 2,0 | 0,040 | 0,040 | 22,0-26,0 | 12,0-15,0 | 0,50 | ||||

| CK20 | J94202 | 0,04-0.20 | 1,5 | 1,75 | 0,040 | 0,040 | 23,0-27,0 | 19,0-22,0 | 0,50 | ||||

| HK30 | J94203 | 0,25-0,35 | 1,5 | 1,75 | 0,040 | 0,040 | 23,0-27,0 | 19,0-22,0 | 0,50 | ||||

| HK40 | J94204 | 0,35-0,45 | 1,5 | 1,75 | 0,040 | 0,040 | 23,0-27,0 | 19,0-22,0 | 0,50 | ||||

| CF10MC | 0,10 | 1,5 | 1,5 | 0,040 | 0,040 | 15,0-18,0 | 13,0-16,0 | 1,70-2,25 | (2) | ||||

| CN7M | N0807 | 0,07 | 1,5 | 1,5 | 0,040 | 0,040 | 19,0-22,0 | 27,5-30,5 | 2,0-3,0 | 3,0-4,0 | |||

| CN3MN | J94651 | 0,03 | 2,0 | 1,0 | 0,010 | 0,040 | 20,0-22,0 | 23,5-25,5 | 6,0-7,0 | 0,18-0,26 | 0,75 | ||

| CE8MN | 0,08 | 1,0 | 1,50 | 0,040 | 0,040 | 22,5-25,5 | 8,0-11,0 | 3,0-3,5 | 0,10-0,30 | ||||

| CG-6MMN | J93790 | 0,06 | 4,0-6,0 | 1,0 | 0,030 | 0,040 | 20,5-23,5 | 11,5-13,5 | 1,50-3,0 | 0,10-0,30 | 0,10-0,30 | 0,20-0,40 | |

| CG8M | J9300 | 0,08 | 1,50 | 1,50 | 0,040 | 0,040 | 18,0-21,0 | 9,0-13,0 | 3,0-4,0 | ||||

| CF10SMnN | J92972 | 0,10 | 7,0-9,0 | 3,50-4,50 | 0,030 | 0,060 | 16,0-18,0 | 8,0-9,0 | 0,08-0,18 | ||||

| CT15C | N08151 | 0,05-0,15 | 0,15-0,50 | 0,50-1,50 | 0,030 | 0,030 | 19,0-21,0 | 31,0-33,0 | 0,50-1,50 | ||||

| CK-3MCun | J93254 | 0,025 | 1,2 | 1,0 | 0,010 | 0,045 | 19,5-20,5 | 17,5-19,5 | 6,0-7,0 | 0,18-0,24 | 0,50-1,0 | ||

| CE20n | J92802 | 0,20 | 1,50 | 1,50 | 0,040 | 0,040 | 23,0-26,0 | 8,0-10,0 | 0,50 | 0,08-0,20 | |||

| CG3M | J92999 | 0,03 | 1,50 | 1,50 | 0,040 | 0,040 | 18,0-21,0 | 9,0-10,0 | 3,0-4,0 | ||||

Таблица механических свойств стальных клапанов

| Минимальные механические свойства стали | Коэффициент | Приблизительное значение | ||||

| Марка литой стали по ASTM | Предел прочности (psi) | Предел текучести (psi min) | Относительное удлинение (на 2 дюйма) | Относительная деформация (%) | ||

| ASTM A216 Grade WCB | 70 000 | 36 000 | 22 | 35 | 27,9 | 137-187 |

| ASTM A352 Grade LCB | 65 000 | 35 000 | 24 | 35 | 27,9 | 137-187 |

| ASTM A217 Grade C5 | 90 000 | 60 000 | 18 | 35 | 27,4 | 241 max |

| ASTM A217 Grade WC1 | 65 000 | 35 000 | 24 | 35 | 29,9 | 215 max |

| ASTM A217 Grade WC6 | 70 000 | 40 000 | 20 | 35 | 29,9 | 215 max |

| ASTM A217 Grade WC9 | 70 000 | 40 000 | 20 | 35 | 29,9 | 241 max |

| ASTM A352 Grade LC3 | 65 000 | 40 000 | 24 | 35 | 27,9 | 137 |

| ASTM A217 Grade C12 | 90 000 | 60 000 | 18 | 35 | 27,4 | 180-240 |

| ASTM A351 Grade CF-8 | 65 000 | 28 000 | 35 | — | 28 | 140 |

| ASTM A351 Grade CF-8M | 70 000 | 30 000 | 30 | — | 28,3 | 156-170 |

| ASTM A126 Class B | 31 000 | — | — | — | — | 160-220 |

| ASTM A126 Class C | 41 000 | — | — | — | — | 160-220 |

| ASTM A395 Type 60-45-15 | 60 000 | 45 000 | 15 | — | 23-26 | 143-207 |

| ASTM A439 Type D-2B | 58 000 | 30 000 | 7 | — | — | 148-211 |

| ASTM B62 | 30 000 | 14 000 | 20 | 17 | 13,5 | 55-65* |

| ASTM B143 Alloy 1A | 40 000 | 18 000 | 20 | 20 | 15 | 75-85* |

| ASTM B147 Alloy 8A | 65 000 | 25 000 | 20 | 20 | 15,4 | 98* |

| ASTM B148 Alloy 9C | 75 000 | 30 000 | 20 | 12 | 17 | 150 |

| (Weldable Grade) | 65 000 | 32 500 | 25 | — | 23 | 120-170 |

| ASTM A494 (Hastelloy B) | 72 000 | 46 000 | 6 | — | — | — |

| ASTM A494 (Hastelloy C) | 72 000 | 46 000 | 4 | — | — | — |

| Stellite No. 6 | 121 000 | 64 000 | 1 | — | 30,4 | — |

| ASTM B211 Alloy 20911-T3 | 44 000 | 36 000 | 15 | — | 10,2 | 95 |

| ASTM B16 1/2 Hard | 45 000 | 15 000 | 7 | 50 | 14 | — |

| ASTM B21 Alloy 464 | 60 000 | 27 000 | 22 | 55 | — | — |

| AISI 12L 14 | 79 000 | 71 000 | 16 | 52 | — | 163 |

| ASTM A108 Grade 1018 | 69 000 | 48 000 | 38 | 62 | — | 143 |

| (Suitable for ASTM A193 Grade B7 bolt material) | 135 000 | 115 000 | 22 | 63 | 29,9 | 255 |

| ASTM A276 Type 302 | 85 000 | 35 000 | 60 | 70 | 28 | 150 |

| ASTM A276 Type 304 | 85 000 | 35 000 | 60 | 70 | — | 149 |

| ASTM A276 Type 316 | 80 000 | 30 000 | 60 | 70 | 28 | 149 |

| ASTM A276 Type 316L | 81 000 | 34 000 | 55 | — | — | 146 |

| ASTM A276 Type 410 | 75 000 | 40 000 | 35 | 70 | 29 | 155 |

| ASTM A461 Grade 630 | 135 000 | 105 000 | 16 | 50 | 29 | 275-345 |

| Alloy K500 (K Monel) | 100 000 | 70 000 | 35 | — | 26 | 175-260 |

| ASTM B335 (Hastelloy B) | 100 000 | 46 000 | 30 | — | — | — |

| ASTM B336 (Hastelloy C) | 100 000 | 46 000 | 20 | — | — | — |

Рекомендуемое применение (материалы литых клапанов)

В таблице приведены наиболее распространенные материалы для литых клапанов и их рекомендуемое применение:

Качественные машиностроительные стали

В обширной классификации сплавов данного типа выделяют стали обыкновенного качества и качественные машиностроительные (конструкционные) стали. К первым не предъявляются специальные требования в отношении выбора шихты и плавки. В полученном сплаве может содержаться до 0,08% фосфора и до 0,06% серы. Материал идет на производство горячекатаного металлопроката.

Требования к технологии выплавки качественных сталей более высоки. Плавка осуществляется только в электропечах, позволяющих с высокой точностью регулировать тепловой режим и использовать флюсы и шлаки. В результате получают сплав с минимальным содержанием вредных примесей: фосфора в нем не более 0,035%, серы — не более 0,04%.

Именно такие стали используются в ответственных узлах оборудования, включая прокладки, змеевики и втулки. В маркировке металла цифрами — от 08 до 25 указывается массовая доля карбидов — соединений металлов или неметаллов с углеродом.

Массовая доля элементов в химическом составе качественных низкоуглеродистых сталей:

Массовая доля углерода варьируется в диапазоне от 0,05-0,12% (Ст 08) до 0,22%-0,30% (Ст 25).

Кованые стальные клапаны

У кованых клапанов корпус, получается путем ковки монолитных стальных блоков.

Кованые корпуса являются общими для клапанов малого диаметра (как правило, менее 2 дюймов) или для клапанов высокого давления, которые требуют чрезвычайной прочности. Кованые корпуса менее подвержены утечкам, чем литые материалы корпусов клапанов.

Спецификации ASTM A105, ASTM A350 и ASTM A182 охватывают материалы для кованых клапанов из углеродистой, низколегированной и нержавеющей стали.

Химические и механические свойства углеродных, легированных, нержавеющих кованых материалов ASTM (A105, A350, A182) проиллюстрированы в этой статье.

Рекомендуемое техническое применение

В таблице приведены наиболее распространенные материалы для кованых клапанов и их рекомендуемое обслуживание:

Кислородная резка высоколегированных сталей

Известны различные способы резки высоколегированных сталей, часть из них успешно применяют на практике. Эти способы характеризуются применением местного нагрева с затратой значительного количества энергии и потерей массы обрабатываемого металла за счет его окисления (сгорания) или плавления.

В табл. 1 приведены основные способы резки, источники энергии, используемые для этой цели, и наибольшая толщина разрезаемого металла.

Таблица 1.Способ резки высоколегированных сталей

Высоколегированную сталь с высоким содержанием хрома можно разрезать вводом в зону реакции специальных флюсующих добавок или механическим удалением окисной пленки из места реза. Такой способ резки называют кислородно-флюсовым, а материалы, вводимые в разрез — флюсами. Большой устойчивости процесса достигают при непрерывном вводе в разрез стального прутка или полосы.

При этом теплота, выделяющаяся при сгорании прутка (или полосы), а также переходящие в шлак расплавленное железо и его окислы способствуют разжижению окислов хрома и удалению их из разреза. Этим способом удается разрезать сталь толщиной до 400 мм.

Недостаток этого способа резки заключается в необходимости использования двух рабочих, один из которых должен непрерывно с большой скоростью подавать в разрез пруток. Кроме того, для резки высоколегированных сталей необходимо подогревающее пламя большой мощности, так как затрачиваемое на это количество теплоты значительно превышает количество теплоты для резки низкоуглеродистой стали такой же толщины. Вследствие этого получают большую ширину реза, плохое качество его поверхности и небольшие скорости резки.

Некоторое распространение получили воздушно-дуговая и кислородно-дуговая способы резки высоколегированных сталей. Однако наиболее эффективными способами резки высоколегированных сталей и сплавов являются плазменно-дуговая и кислородно-флюсовая.

Из сравнения различных способов резки можно сделать вывод о том, что воздушно-дуговая и кислородно-дуговая резки — малопроизводительны (рис.1)

Рис. 1. Зависимость скорости резки от толщины разрезаемой стали Х18Н10Т и способа резки:1 — плазменно-дугового; 2 — кислородно-флюсового; 3 — воздушно-дугового; 4 — кислородно-дугового

Недостаток воздушно дуговой резки — большая ширина реза, определяемая диаметром электрода, а также значительная доля вспомогательного времени в общем балансе времени резки из-за часто смены электродов. Однако в отдельных случаях из-за простоты этого процесса его применение целесообразно.

Кислородно-дуговая резка об условливается толщиной разрезаемой стали (до 120 мм).

Достоинство этого способа — высокая скорость резки, которая достигается подогревом режущего кислорода теплотой, выделяемой электрической дугой, а также за счет горения раскаленных частиц электрода. Однако высокая стоимость применяемых для этой резки стальных трубчатых электродов и значительное оплавление верхних кромок разрезаемого листа, требующее дополнительной механической обработки поверхности реза, ограничивает применение кислородно-дуговой резки.

Сталь небольшой толщины производительнее резать плазмой. С увеличением толщины разрезаемого металла скорость плазменно-дуговой резки уменьшается. Для резки стали толщиной более 40 мм производительнее применять кислородно-флюсовую резку. Последнее объясняется следующим образом.

Плазменно-дуговая резка характеризуется точечным характером. Здесь в основном теплота затрачивается на нагрев поверхностных слоев разрезаемого металла. Поэтому глубина проникновения теплоты ограничена. Большие затраты на оборудование для плазменно-дуговой резки и расход электроэнергии затрудняют внедрение этого способа резки для обработки сталей средней толщины.

При кислородно-флюсовой резке в результате самоподдерживающейся реакции изделие разрезают на всю глубину, основное количество теплоты получают за счет сгорания стали в кислороде. Резка продолжается до тех пор, пока в реакционное пространство поступает кислород и происходит удаление продуктов окисления.

Таблица соответствий материалов: Литые и кованые материалы по ASTM

| Группа материала | Марка кованой стали | Аналог марки литья |

| Углеродистая сталь | A181-Gr.1 A181-Gr.2 | |

| Умеренный, высокий темп. применение | A105-Gr.1 A105-Gr.2 | A216-WCA WCB WCC |

| Применение при холодной температуре | A350-LF1 A350-LF2 | A352-LCB, LCC |

| Углеродистая легированная сталь | ||

| Высокотемпературное применение | A182-F1 | A217-WC1 |

| Низкотемпературное применение | A352-LC1 | |

| Легированная сталь 1 / 2Cr-1 / 2Mo | A182-F2 | |

| Легированная сталь 1 / 2Cr-1 / 2Mo-1 | A217-WC4 | |

| Легированная сталь 3 / 4Cr-1 Mo-3 / 4NI | A217-WC5 | |

| Легированная сталь 1Cr-1 / 2Mo | A182-F12 | |

| Легированная сталь 1Cr-1 Mo-Vd | A404-F24 | A389-C24 |

| Легированная сталь 1-1 / 4Cr-1 / 2Mo | A182-F11 | A217-WC6 |

| Легированная сталь 1-1 / 4Cr-1 / 2Mo-Vd | A389-C23 | |

| Легированная сталь 2-1 / 4Cr-1 / 2Mo-Vd | A182-F22 | A217-WC9 |

| Легированная сталь 3Cr-1 Mo | A182-F21 | |

| Легированная сталь 5Cr-1 / 2Mo | A182-F5 | |

| Легированная сталь 5Cr-1 / 2Mo-Si | A217-Gr.C5 | |

| Легированная сталь 7Cr-1 / 2Mo | A182-F7 | |

| Легированная сталь 9Cr-1 Mo | A182-F9 | A217-Gr.C12 |

| Легированная сталь 13Cr | A182-F6 | A351-CA15 |

| Тип 304 из нержавеющей стали | ||

| Стандарт | A182-F304 | A351-Gr.CF8 CF8a |

| С низким содержанием углерода | A182-F304-L | A351-Gr.CF3 CF3a |

| Высокотемпературное применение | A182-F304-H | A351.Gr.CF10 |

| Тип 309 из нержавеющей стали | ||

| Тип 310 из нержавеющей стали | A182-F310 | |

| Тип 316 из нержавеющей стали | ||

| Стандарт | A182-F316 | A351-Gr.CF8M |

| С низким содержанием углерода | A182-F316-L | A351-Gr.CF3M |

| Высокотемпературное применение | A182-F316-H | A351.Gr.CF10 |

| Тип 317 из нержавеющей стали | A403-WP317 | |

| Тип 321 из нержавеющей стали | ||

| Стандарт | A182-F321 | |

| Высокотемпературное применение | A182-F321-H | |

| Тип 347 из нержавеющей стали | ||

| Стандарт | A182-F347 | |

| Высокотемпературное применение | A182-F347-H | A351-Gr.CF8C |

| Тип 348 из нержавеющей стали | ||

| Стандарт | A182-F348 | |

| Высокотемпературное применение | A182-F348-H | |

| Сплав 20 Ni-8 Cr | A182-F10 | |

| 2 Никелевая легированная сталь | ||

| Низкотемпературное применение | A352-LC2 |

Химический состав

В состав сплава входят следующие элементы:

Затвор клапана

Затвор клапана — это общее название для всех (сменных) частей клапана, находящихся в непосредственном контакте с жидкостью («мокрые части»).

Затвор клапана включает в себя, как правило, диск / плунжер, шток, клетку, седло, прокладки и уплотнение (конфигурация затвора зависит от типа клапана). Таблица затвора по API 600 отражает типичные комбинации с обычным номером (например, Затвор 8).

Спецификация API 600 обозначает некоторые типичные комбинации материалов затвораа клапана с номером затвор API № 1, затвор № 2 и т. Д.).

Выбор правильной комбинации материалов отделки затвора является одним из наиболее важных решений для правильной настройки клапанов.

| Затвор API | Материал затвора | Седло | Диск/клин | Верхнее седло | Стержень |

| 1 | 410 | 410 | 410 | 410 | 410 |

| 2 | 304 | 304 | 304 | 304 | 304 |

| 3 | F310 | 310 | 310 | 310 | 310 |

| 4 | Hard 410 | Hard 410 | 410 | 410 | 410 |

| 5 | Hardfaced | Стеллит | Стеллит | 410 | 410 |

| 5А | Hardfaced | Ni-Cr | Ni-Cr | 410 | 410 |

| 6 | 410 and Cu-Ni | Cu-Ni | Cu-Ni | 410 | 410 |

| 7 | 410 and Hard 410 | Hard 410 | Hard 410 | 410 | 410 |

| 8 | 410 and Hardfaced | Стеллит | 410 | 410 | 410 |

| 8А | 410 and Hardfaced | Ni-Cr | 410 | 410 | 410 |

| 9 | Monel | Монель | Монель | Монель | Монель |

| 10 | 316 | 316 | 316 | 316 | 316 |

| 11 | Monel | Стеллит | Монель | Монель | Монель |

| 12 | 316 and Hardfaced | Стеллит | 316 | 316 | 316 |

| 13 | Alloy 20 | Сплав 20 | Сплав 20 | Сплав 20 | Сплав 20 |

| 14 | Alloy 20 and Hardfaced | Стеллит | Сплав 20 | Сплав 20 | Сплав 20 |

| 15 | 304 and Hardfaced | Стеллит | Стеллит | 304 | 304 |

| 16 | 316 and Hardfaced | Стеллит | Стеллит | 316 | 316 |

| 17 | 347 and Hardfaced | Стеллит | Стеллит | 347 | 347 |

| 18 | Alloy 20 and Hardfaced | Стеллит | Стеллит | Сплав 20 | Сплав 20 |

Выбор материала затвора по API

* Зависит от базового материала

Углеродистые конструкционные стали

Классификация сталей

КОНСТРУКЦИОННЫЕ СТАЛИ

В настоящее время сталь является основным металлическим материалом промышленности. Большое разнообразие химического состава сталей и видов их обработки позволяет получать различные свойства и удовлетворять запросы многих отраслей техники. В настоящее время ежегодно в мире выплавляют стали более 2000 марок.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств. Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, назначению и др.

По химическому составу стали подразделяют на углеродистые и легированные. По содержанию углерода те и другие условно делят на низкоуглеродистые (С ≤ 0,25%, среднеуглеродистые (0,3 …0,6%С) и высокоуглеродистые (≥0,7%С).

Легированные стали в зависимости от содержания легирующих элементов разделяют на низколегированные, содержащие менее 2,5% легирующих элементов; среднелегированные – 2,5 – 10% легирующих элементов; высоколегированные – более 10% легирующих элементов.

По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникельмолибденовые, хромокремнемарганцевоникелевые и т.д. В связи с тем что более широко используются стали легированные несколькими элементами, что делает данную классификацию громоздкой.

По качеству стали классифицируются на стали обыкновенного качества, качественные, высококачественные.

Классификация по качеству. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств во многом зависят от содержания вредных примесей – серы и фосфора и газов (О2, N2, Н2), поэтому их нормы содержания являются основными показателями для разделения сталей по качеству.

По качеству различают стали:

— обыкновенного качества (углеродистые), S≤0,05%, Р≤0,04%;

— качественные (углеродистые и легированные) S≤0,04%, Р≤0,035%;

— высококачественные (углеродистые и легированные) S≤0,025%, Р≤0,025%;

— особовысококачественные (легированные) S≤0,015%, Р≤0,015%.

По степени раскисления стали (углеродистые) классифицируют на спокойные, кипящие и полуспокойные. Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием, алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. При их затвердевании выделение пузырей СО создает впечатление кипения стали. Полуспокойные стали раскисляют марганцем и алюминием и по степени раскисленности занимают промежуточное положение. Легированные стали выплавляются только спокойные.

Классификация по структуре для углеродистых сталей (в отожженном состоянии) приведена в главе 1, а легированных (в отожженном и нормализированном состояниях) — в разделах 3 настоящей главы.

По назначению (применению) стали объединены в группы: конструкционные, инструментальные и со специальными свойствами. Данная классификация является более содержательной, чем рассмотренные ранее классификации. Она в большей мере характеризует стали, поэтому ее рассмотрению уделяется больше внимания.

Конструкционными называются стали, применяемые в машиностроении и строительстве для изготовления деталей машин, конструкций и сооружений. Они могут быть углеродистыми и легированными. Содержание углерода в этих сталях не превышает 0,6%. Однако в некоторых случаях может достигать 1%.

Детали современных машин и конструкций работают в условиях высоких динамических нагрузок, больших концентраций напряжений и низких температур. Поэтому конструкционные стали, кроме высоких механических свойств, определяемых при стандартных испытаниях (σв – временное сопротивление, σ0,2 – предел текучести, δ – относительное удлинение, ψ – относительное сужение, НВ – твердость) должны обладать высокой конструктивной прочностью, т.е. прочностью, которая проявляется в условиях их реального применения.

Конструкционные стали должны иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка и т.д.), резанием, обладать высокой прокаливаемостью. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Конструкционные стали поставляют в виде заготовок и сортовой горячекатаной, калибровочной и шлифованной стали, в виде листов, полос, фасонных профилей и др.

Углеродистые конструкционные стали (стали общего назначения). Стали углеродистые обыкновенного качества выплавляют в кислородных конверторах, мартеновских и электропечах. Стали широко применяются в строительстве. Ряд марок сталей назначается и для деталей машиностроения. Сталь изготавливается горячекатаной – сортовой, фасонной, толстолистовой, тонколистовой, широкополосной (универсальной) – и холоднокатаной – тонколистовой. Из стали изготавливаются трубы, поковки и штамповки, лента, проволока и др.

Стали обыкновенного качества (ГОСТ 380-94) изготавливают следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. В маркировке сталей буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава. С увеличением номера марки, за исключением марки Ст0, в сталях увеличивается количество углерода. Информацию о количественном химическом составе (в том числе и о содержании углерода марка стали не содержит).

Стали обыкновенного качества содержат, по сравнению с другими сталями, повышенное содержание серы – до 0,05%, фосфора – до 0,04%, а в стали марки Ст0: серы не более 0,06%, фосфора – не более 0,07%.

Сталь с номерами марок 1, 2, 3, 4 изготавливают кипящей (кп), полуспокойной (пс) и спокойной (сп), с номерами 5 и 6 полуспокойной и спокойной. Сталь марки Ст0 по степени раскисления не разделяют. Степень раскисления обозначается буквами кп, пс, сп, приводимыми в конце наименования стали. Например: Ст1кп, Ст2пс, Ст5сп и др.

Сталь марок Ст 3пс, Ст 3сп и Ст 5пс изготавливают с повышенным содержанием марганца. В обозначении этих марок сталей ставят букву Г. Ст 3Гпс, Ст 3Гсп, Ст 5Гпс.

Спокойные стали (раскисленные Mn, Si, Al) содержат пониженное количество кислорода и различных оксидов. Содержание кремния составляет 0,15-0,30%, однако даже в этих относительно малых количествах кремний повышает предел текучести и снижает пластичность.

Кипящие стали (раскисленные только Мn) содержат кремний лишь в качестве примеси (≤ 0,05%). Кипящие стали по сравнению со спокойными и полуспокойными сталями имеют одинаковый предел прочности, но обладают более высокой пластичностью и хорошо подвергаются холодной обработке давлением (прокатке, вытяжке и др.). Кипящие стали более дешевые, так как отходы при их производстве минимальны. Поскольку пластичность сталей зависит и от содержания углерода, то количество его в кипящих сталях не более 0,25%.

Полуспокойные стали (раскисленные Mn и Al) содержат кремния до 0,15%. По составу и свойствам они занимают промежуточное положение. Полуспокойные стали используют, в частности, для холодного выдавливания болтов и других деталей.

Химический состав сталей обыкновенного качества соответствует ГОСТ 380-94. Этот стандарт соответствует международным стандартам ИСО 630-80 «Сталь конструкционная. Пластины, широкие фаски, бруски и профили» и ИСО 1052-82 «Сталь конструкционная общего назначения», в части требований к химическому составу сталей.

Качественные углеродистые стали (стали общемашиностроительного назначения). Стали выплавляют в мартеновских и электрических печах с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. К ним предъявляют более высокие требования по химическому составу: содержание серы не должно превышать 0,04%, фосфора 0,035-0,04% (в зависимости от марки), стали также должны иметь меньшее, чем в сталях обыкновенного качества количество неметаллических включений.

Углеродистые качественные стали в соответствии с ГОСТ 1055-88 маркируют двухзначными числами, которые показывают среднее содержание углерода в сотых долях процента. Например: 05, 08, …, 15, …, 45, …, 60 (соответственно 0,05, 0,08, …, 0,15, …, 0,45, …, 0,60% С).

Низкоуглеродистые стали с содержанием углерода до 0,2% могут быть кипящими, полуспокойными и спокойными. Кипящая сталь имеет в конце маркировки буквы кп, полуспокойная – пс. Для спокойных сталей буквы в конце их наименований не добавляются, например: 08кп, 10пс, 18кп, 20, 25, 30, 35 и т.д. Химический состав углеродистых качественных конструкционных сталей соответствует ГОСТ 1050-88.

Качественные стали подразделяют на подгруппы. Низкоуглеродистые 05кп, 08кп, 08, 10кп, 10сп, 10, 11кп обладают невысокой прочностью и высокой пластичностью. Эти стали без термической обработки применяют для малонагруженных деталей (прокладок, шайб, капотов тракторов, змеевиков), элементов сварных конструкций и т.д. Стали хорошо деформируются в холодном состоянии. Тонколистовую холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали принимать вытяжку, поэтому для холодной штамповки, особенно для вытяжки, более широко используют холоднокатаные полуспокойные и кипящие стали 08пс, 08кп.

Стали 15, 15кп, 15пс, 18кп, 20кп, 20пс, 20, 25 применяют без термической обработки или в нормализованном виде. Стали поступают в виде проката, поковок, труб, листов, ленты и проволоки, они менее пластичны несколько хуже деформируются в холодном состоянии. Сталь хорошо сваривается и обрабатывается резанием. Эти стали используют для цементуемых деталей, работающих на износ и не испытывающих высоких нагрузок (например, кулачковых валиков, рычагов, осей, втулок, шпинделей, вилок и валиков переключения передач, пальцев рессор и многих других деталей автотракторного, сельскохозяйственного и общего машиностроения).

Среднеуглеродистые стали 30, 35, 40, 45, 50 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения (распределительных валков, шпинделей, фрикционных дисков, штоков, траверс, плунжеров и т.д.). Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности. Стали в отожженном состоянии достаточно хорошо обрабатываются резанием. Прокаливаемость сталей невелика, поэтому их следует применять для изготовления небольших деталей или больших размеров не требующих сквозной прокаливаемости.

Стали марок 50, 55, 60 применяют после различных видов термической обработки – нормализации улучшения, закалки с низким отпуском, закалки ТВЧ и др., которые значительно повышают эксплуатационные и прочностные свойства деталей (зубчатые колеса, шпиндели, тяжело нагруженные валы, муфты сцепления, прокатные валки, колеса и бандажи для подвижного состава железных дорог, диски сцепления.