Мельтблаун и спанбонд в чем разница

Как выбрать медицинскую маску?

Количество просмотров: 60249

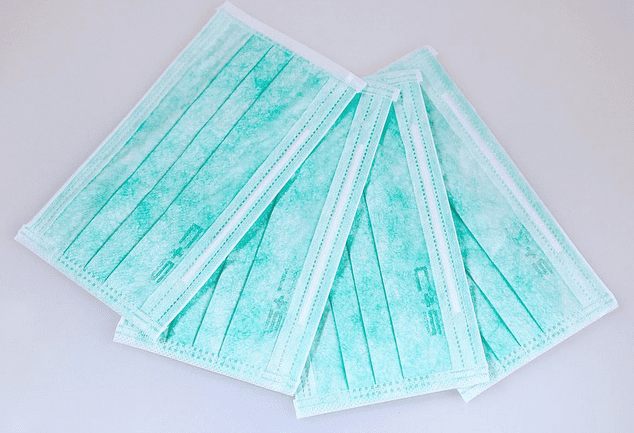

Одноразовые медицинские маски для защиты верхних дыхательных путей от инфекций – это необходимая вещь, как в больницах, так и на производствах. Иногда нужна она и в обычной жизни, например, в быту, если дома вдруг оказался носитель вируса гриппа. О том, как правильно выбрать хорошую маску, мы и расскажем в нашей статье.

Итак, главные критерии выбора масок, это:

Неправильно, если вы выбираете маску по принципу «легко/нелегко дышать». Легко дышится в марлевой повязке, однако от бактерий и вирусов она вас не защитит. А если вы считаете, что чем плотнее маска прилегает к лицу, тем лучше, то и тут вы не правы – такая маска мало чем отличается от кляпа в рот, поэтому уже на 3-4 вдохе вы выйдете из себя и сорвете её с лица.

Уровень фильтрации

То, насколько хорош фильтр, зависит от трех показателей.

Какими должны быть три слоя маски?

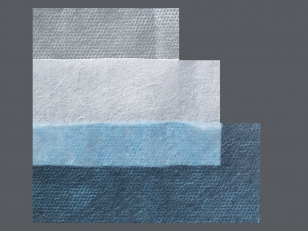

Современные трехслойные маски обеспечивают надежную защиту от инфекций, попадающих в верхние дыхательные пути. Количество слоев и тип материалов, из которых они сделаны, определяют степень фильтрации. Поэтому при покупке маски обязательно поинтересуйтесь у поставщика на этот счет. Про количество слоев мы сказали выше, поэтому перейдем к материалам. Сегодня наиболее эффективным в плане защиты от бактерий считается мельтблаун. Ещё есть спанбонд и СМС. Далее – немного расскажем обо всех трех.

Материалы для медицинских масок

В спанбонд также можно добавлять волокнообразующий полимер и другие химические агенты. В итоге получается материал с гидрофобной или гидрофильной поверхностью, с повышенными антибактериальными свойствами. Спанбонд очень прочный, поэтому формирует надежный каркас маски. Поэтому ниже, говоря про комфорт ношения, мы ещё расскажем про этот материал.

Надежность фильтрации маски можно определить по сочетанию материалов. Лучше всего, если оно не будет однообразным, то есть, к примеру, чтобы все 3 слоя были из спанбонда или мельтблауна. В этом случае защита от бактерий составит всего 50-60%. Оптимально, если сочетание следующее – спанбонд/мельтблаун/спанбонд. В этом случае в маске будет комфортно дышать, а уровень защиты от бактерий будет практически стопроцентным – до 99,99% бактерий и вирусов до вас не доберутся.

Воздухопроницаемость

То, насколько в маске комфортно дышать, зависит от её типа сборки и от показателя Delta-P. Самый оптимальный тип сборки – это «Омега». При нем формируется самый оптимальный воздушный карман и дополнительный фиксатор формы, поддерживающий этот карман и не позволяющий маске соприкасаться со ртом. От характера сборки зависит и комфорт ношения, о чем мы тоже скажем ниже.

Что касается величины Delta P, то от неё зависит, насколько комфортно дышится в маске. Чем выше этот показатель, тем хуже маска пропускает воздух. Если этот показатель низкий, то дышать будет легко, но степень защиты будет очень низкая.

Что такое величина Delta-P в медицинской маске?

Величина Delta P – это коэффициент сопротивления дыханию в мм H2O/см2. Величина «Дельта Р» от 1,7 до 1,9 считается оптимальной. Поэтому обязательно уточняйте у поставщика эту величину.

Если в описании маски величина Дельта P вдруг не указана, то, напомним, количество слоев и тип материалов вам подскажут все необходимое. Повторимся – оптимальным является сочетание трех слоев – спанбонд/мелтблаун/спанбонд.

Комфорт ношения

Маска должна максимально плотно прилегать к лицу, а не «висеть». Это достигается за счет носового и дополнительного фиксаторов, находящихся посередине. Чтобы они надежно фиксировали маску, важно обращать внимание на тип сборки этих приспособлений.

Оба типа можно распознать визуально. «Ёлочка» – все складки маски расходятся вниз от носового фиксатора. «Омега» – верхняя складка уходит в сторону носового фиксатора, а ещё 2 складки уходят вниз.

Что касается воздухопроницаемости, то об этом мы уже сказали выше, в одноименной части статьи.

В маске должно быть удобно. Она не должна колоться или раздражать кожу, а также прилипать ко рту при каждом вздохе. Спанбонд, из которого как раз и делают внутренний слой, соответствует этим требованиям. Он по тактильным ощущениям напоминает хлопок. К тому же сегодня активно используется спанбонд третьего поколения, который по своим характеристикам напоминает хлопковые ткани.

Комфорт ношения также зависит от ушных петель. Лучше, если для петель будет использоваться плоская резинка. Она, в отличие от круглой, куда меньше давит на ушную раковину, чем круглая.

Итак, какая же одноразовая медицинская маска является наиболее эффективной. Ответ прост – это маска со срединным слоем из мельтблауна, с типом сборки «Омега» и с металлическим носовым фиксатором. Тем не менее, вариант это далеко не единственный. У нас есть большой ассортимент масок, в котором вы найдете оптимальные разновидности.

Блог Ижевска

Материалы для производства СИЗ

Средства индивидуальной защиты (СИЗ) предназначены для профилактики и обеспечения безопасности в условиях труда, связанных с вредными, опасными, загрязненными факторами. Всем трудящимся в таких условиях должны выдаваться сертифицированные средства индивидуальной защиты. Компания BeautyPack является крупным, надежным поставщиком материалов для производства СИЗ (мельтблаун, спанбонд, СМС), носовых фиксаторов и резинок для пошива масок. А также имеет сертификат на производство средств индивидуальной защиты.

Все СИЗ должны соответствовать основным требованиям – это:

Мельтблаун, спанбонд и СМС. В чем особенность?

Если говорить о средствах индивидуальной защиты для медработников или для студий красоты и пищевой отрасли, то здесь СИЗ в большей степени – это маски, халаты, комбинезоны, шапочки, одноразовые тапочки, полотенца и постельное белье. Компания BeautyPack производит такие средства защиты из спандбонда и СМС (спанбонд, мельтблаун, спанбонд). В чем же их уникальность?

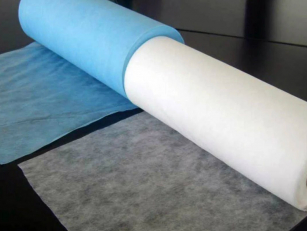

Мельтблаун (Meltblown) – полотно из специального полипропилена, получаемое фильерно-раздувным способом. Плотность полотна напрямую определяет назначение изделия. Для медицинских масок плотность мельтблауна должна составлять 10-50 г/кв.м., для респираторов 60-80 г/кв.м, для воздушных фильтров еще плотнее.

Преимущества мельтблауна над другими неткаными материалами в том, что его волокна толще и наделяют его следующими свойствами:

Мельтблаун служит отличным барьером, способен задерживать мельчайшие бактерии и вирусы. Хорошо впитывает влагу и способен поглащать жидкости большим объемом. Широко применим в медицине и нефтяной отрасли.

Спанбонд (Spunbond) – полотно из тонких полипропиленовых волокон. Степень плотности полотна зависит от метода его получения. Самым плотным будет спанбонд, полученный иглопробивным путем, самое тонкое полотно – методом термоскрепления.

Плюсами этого нетканого материала являются:

3) легкость, малый вес;

4) устойчивость к изменениям t;

5) не воспламеняется, не проводит ток;

6) низкая стоимость;

7) прост и удобен в работе (при раскрое материала).

Спанбонд не выделяет никаких вредных и опасных для здоровья веществ, это полностью экологичный материал. Не гниет и не подвержен коррозии. Обладает высокой прочностью и теплопроводностью.

Благодаря доступной цене на это полотно и его отличным качествам, из спанбонда шьют одноразовую медицинскую одежду и расходный материал: простыни, салфетки. В сфере общепита спецодежду будет легко почистить, постирать и быстро высушить. В медицине изделия из спанбонда ценятся прежде всего за возможность стерилизации в автоклавах, паром, либо радиацией.

СМС (SMS) трехслойный материал – за счет своего состава (спанбонд, мельтблаун, спанбонд), обладает повышенными защитными свойствами. Широко применим в производстве гигиенических прокладок и памперсов, так как верхний слой отлично впитывает влагу, удерживает ее внутри, при этом обладая воздухопроницаемостью.

Также из СМС изготавливают медицинскую одежду, маски, постельное белье. Трехслойная маска из СМС будет во много раз эффективнее, чем из спанбонда. Так как срабатывает трехступенчатый барьер, фильтрация и защита:

1й слой: спанбонд препятствует проникновению бактерий и вирусов;

3й слой: спанбонд выполняет ту же функцию, что и в первом слое, а также служит защитой для мельтблауна.

Носовой фиксатор (твист лента) для маски от BeautyPack – это высококачественные фиксаторы с сердечником (из проволоки сталь или алюминий) в оболочке из полипропилена и без сердечника. Легко принимают форму переносицы, ложатся точно по контуру лица, способствуя плотному прилеганию маски. Это значительно повышает защитные свойства маски.

Резинка шляпная (круглая) обладает большой эластичностью, не вытягивается. Широко применима в легкой швейной промышленности и для изготовления медицинских масок. Благодаря оплетке из синтетических нитей хорошо поддается окрашиванию в любой цвет.

Вы можете купить все материалы для производства СИЗ: мельтблаун, спанбонд, СМС, твист ленту и шляпную резинку в интернет-магазине BeautyPack по очень приятной цене с доставкой в любой город. Также в каталоге магазина вы найдете масочный набор из СМС (на 200 масок).

Отличия мельтблауна от спанбонда

В продаже можно встретить очень похожие друг на друга медицинские маски SSS и SMS. Первые состоят только из спанбонда, а во вторых есть дополнительный слой из мельтблауна. Чем отличаются эти материалы, и какой вариант защищает лучше?

Купить защитные маски и респираторы в нашем интернет-магазине:

аэрозолей, пыли, коронавируса, пыльцы

пыли, коронавируса, пыльцы

аэрозолей, пыли, коронавируса, пыльцы, смога, аммиака и производных веществ

Что такое спанбонд и мельтблаун?

Спанбонд и мельтблаун — это нетканые полипропиленовые материалы, которые объединяет:

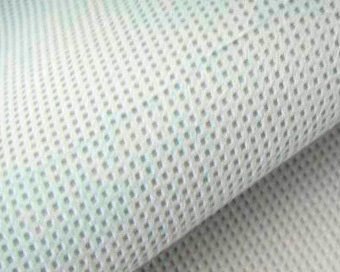

Спанбонд для масок полупрозрачный на просвет, а мельтблаун — непрозрачный за счет большей плотности и меньшего размера волокон.Оба материала тонкие и мягкие, на ощупь напоминают натуральные хлопковые ткани. Они равномерные по толщине, достаточно прочные при относительно низкой плотности.

Различия между спанбондом и мельтблауном

Оба материала производятся из полипропиленовых гранул. На стадии производства основное различие между ними — в попадании расплавленного материала на конвейер, где он впоследствии высыхает. Для получения спанбонда используется фильерный способ (холодное формование). Для этого полипропиленовые гранулы расплавляются и поступают в фильеры. Из фильер они выходят через небольшие отверстия и поступают в обдувочную камеру — в ней формируются, растягиваются и затвердевают готовые нити, которые укладываются на конвейер.

При производстве мельтблауна расплавленный полипропилен выдувается на конвейер под высоким давлением. Материал быстро застывает и почти сразу сматывается в бобину. Его структура получается плотной и хаотичной.

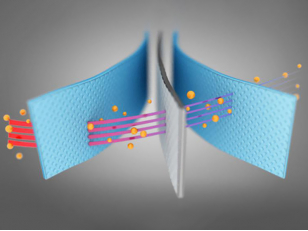

Из-за разницы в технологии производства, материалы отличаются плотностью. Например, мельтблаун для масок не пропускает воду, а через спанбонд жидкость постепенно просачивается. Из-за особой мелковолокнистой структуры и повышенной плотности, мельтблаун обеспечивает в 7-10 раз лучшую антибактериальную защиту.

Почему эти материалы используются для защитных масок?

По сведениям Всемирной организации здравоохранения, обычные хлопковые маски не обеспечивают достаточной защиты от вирусов. Два слоя нетканого спанбонда справляются с этой задачей, при этом сохраняя хорошую воздухопроницаемость. Они обеспечивают фильтрацию воздуха на 80% (класс защиты FFP1).

Чтобы повысить степень защиты, этот базовый вариант улучшают — добавляют промежуточный третий слой. Из спанбонда и мельтблауна производят два типа трехслойных масок:

Самая надежная медицинская маска по степени защищенности — SMS, оснащенная встроенным фиксатором носа и удобными резиновыми ушными петлями.

Интернет магазин Триколор предлагает качественные медицинские маски из спанбонда и мельтблауна по приятным партнерским ценам. В каталоге Tricolor.com.ua представлены недорогие качественные маски украинского производства, изготовленные с соблюдением санитарных норм. Кроме того, Триколор предлагает защитные респираторы, фильтры и комплектующие для них — то, что нужно, чтобы защитить себя и остановить распространение пандемии. Заказывайте одноразовые маски SMS в Tricolor — будьте здоровы!

Купить защитные маски и респираторы в нашем интернет-магазине:

Спанбонд,СМС,Спанлейс – в чем различие?

Спанбонд,СМС,Спанлейс – в чем различие?

Являясь экологически чистыми, стерильным и химически инертными продуктами, нетканые материалы нашли широкое применение в медицинской отрасли (акушерстве, гинекологии, хирургии). Высокие защитные свойства они обрели благодаря покрытию полимерными составами, что особенно важно при использовании в условиях стерильности. Сегодня из нетканых материалов производится одноразовая одежда, простыни, салфетки, полотенца, маски и многое другое.

Спанбонд — название технологии производства нетканого материала из расплава полимера фильерным способом.

Этот нетканый термоскрепленный материал, состоящий из тончайших полипропиленовых нитей, является основным в производстве одноразовой одежды и белья. К его преимуществам относят биоинертность, прочность и доступную стоимость.

Наибольшей популярностью в России пользуется спандбонд на основе полипропилена. Обязательными этапами в его производстве являются антистатическая и бактерицидная обработка.

При плотности, достигающей 42 гр./м2, спанбонд отличается высокой влаго- и воздухопроницаемостью, удобством в пошиве.

Спанбонд можно сваривать, также возможна печать на его поверхности. Нетоксичность и гиппоаллергенность, возможность стерилизации и широкая цветовая палитра прекрасно объясняет его распространенность.

Главные характеристики спанбонда:

Спанлейс (Spunlace) — это современный нетканый материал, принцип производства которого лежит в переплетении волокон холста водяными струями высокого давления — так называемом гидроструйном способе скрепления волокон в холсте.

Производство материала происходит путем переплетения волокон полиэфира, вискозы, полипропилена, целлюлозы аквапотоками высокого давления.

Наибольшей популярностью в России пользуется спанлейс на основе вискозы. Основными характеристиками материала являются:

Отличительными характеристиками спанлейса можно назвать оптимальное соотношение тонкости и прочности, нетоксичности и антистатичности.

По степени влагопоглощения спанлейс не уступает вате и марле. Одноразовые салфетки и полотенца из данного материала приятны на ощупь, не вызывают аллергических реакций и раздражений. Плотность спанлейса, применяемого в производстве одноразовой медицинской одежды и расходных материалов, варьирует в диапазоне 30-80 гр./м2.

Что такое спанлейс и где его используют?

Сегодня в современной медицине и косметологии люди тщательно следят за соблюдением всех необходимых правил гигиены, работа должна обязательно проходить в чистоте, материалы и инструменты обязательно должны быть полностью стерильными.

При повторной стерилизации он не теряет своих свойств. К тому же, его нередко используют и в бытовых целях для уборки помещений или для мытья машины,он не оставляет после себя ворсинок, не сворачивается в катышки, а благодаря своей мягкости – не царапает поверхности.

Более плотный спанлейс используют для изготовления больничных халатов, постельного белья, шапочек и много другого.

Кроме того, отличительными особенностями и преимуществами данного нетканого материала являются:

Сегодня эти материалы достаточно популярны, и используются во многих больницах, поликлиниках и салонах красоты. Благодаря своей сравнительно низкой стоимости, по сравнению с натуральными материалами. А так же благодаря своей практичности, возможности многоразового использования.

Чаще всего эти материалы сегодня можно встретить в продаже оптом. А так же, есть специализированные магазины, в которых продают уже готовые изделия, изготовленные из спанлейса.

SMS – это многослойный полипропиленовый нетканый материал, внешними слоями которого служит спанбонд, а внутренним слоем – мельтблаун.

Мельтблаун – это современный нетканый материал., производят его преимущественно из полипропилена, толщина волокон около микрона (от 1 до 5мк), соответственно, и расстояния между ними очень маленькие. При этом он хорошо впитывает жидкости.

SMS является композитом, произведенным на основе спанбонда. На все 100% он состоит из полипропиленовых волокон. Отличительной особенностью данного материала является то, что между 2-мя слоями спанбонда находится слой мельтблауна. SMS отличается высокими абсорбирующими свойствами, при этом не пропускает биологически активные жидкости, химические составы, жиры. В чистом виде он применяется для сбора нефтяных пятен с поверхности воды.

СМС широко используется в производстве одноразовой медицинской одежды. В сравнении с традиционным спанбондом, антибактерицидные свойства SMS выше в 7-10 раз. Также данный материал прекрасно справляется с ролью фильтрующего элемента в защитных масках. Из него изготавливают подголовники в поездах и самолетах, комплекты одноразового постельного белья для гостиниц и многое другое.

Мельтблаун и спанбонд в чем разница

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Многослойные нетканые спанлейд материалы типа SMS

Ю. Анисимов, главный технолог ЗАО «Регент Нетканые Материалы»,

С. Мальнев

Опубликовано в спецвыпуске «Нетканые материалы в средствах гигиены, быту и на производстве», журнала «Сырье и Упаковка»

Nonwoven fabrics based on polypropylene can hardly be considered a novelty at the Russian market. By virtue of their wide industrial and household application practically everyone is more or less acquainted with products made of such fabrics. Now the main attention of the consumers is drawn to multilayer nonwoven materials. Answering on requirements of the market, new nonwoven plants orientated to produce modern multilayer nonwoven spunmalt materials for hygiene and medical use are begin operating in Russia.

Нетканое полотно на основе полипропиленовых волокон уже трудно назвать новинкой на нашем рынке. Благодаря широкому использованию в промышленности и в быту, практически каждый, в той или иной степени, сталкивался с изделиями из этого материала. В настоящее время пристальное внимание потребителей обращено к многослойным нетканым материалам. Учитывая требования рынка, в России открываются новые производства, ориентированные на выпуск современных композитных нетканых SMS-материалов для производства средств гигиены и одноразовой одежды.

Существует множество способов изготовления нетканых материалов. Остановимся подробнее на нетканом полотне из полипропилена (ПП), получаемом методом экструзии с последующим термоскреплением. В зарубежной практике подобные материалы получили название спанлейд-материалы (spunlaid materials).

Такие полотна можно разделить на 3 группы:

· мелтблаун (melt blown);

· многослойные материалы на основе комбинации спанбонда и мелтблауна – спан-мелт-спан (SMS, SSMS, SMMS, SSMMS)

Общая схема получения однослойного полотна спанбонд представлена на рис.1.

1. Экструдер, 2. Фильтр, 3. Дозирующий насос, 4. Формующая балка 5. Шахта охлаждения и вытяжки волокон, 6. Сетчатый транспортер 7. Гравированный каландр

Расплав ПП из экструдера 1 проходит через фильтрующую систему 2 и с помощью дозирующего насоса 3 подается на формующую балку 4, проходя через фильеры формующей балки, из расплава формируются волокна. Полученные волокна проходят через шахту охлаждения и вытяжки 5, где волокна остывают и вытягиваются потоками охлажденного воздуха. После этого волокна в не липком состоянии укладываются на движущийся сетчатый транспортер 6, на котором происходит формирование холста, далее сформированный холст поступает в жало нагретых каландров 7, на верхнем каландре имеется специальный выгравированный рисунок, нижний каландр имеет гладкую поверхность. Проходя между каландрами, волокна холста точечно скрепляются между собой. С каландра полотно подаётся на намотку, и далее — на резку и упаковку.

Если по ходу транспортёра установить один, как показано на схеме (рис.1), или несколько формующих балок, то при той же скорости движения транспортёра можно получать полотна большей плотности или при той же плотности полотна в разы увеличить производительность линии. При использовании нескольких балок, производительность линии будет зависеть от скорости движения транспортера, при увеличении производительности за счет дополнительных формующих балок без изменения плотности, скорость движения транспортера увеличивается, как правило, пропорционально количеству балок. В случае, если скорость движения транспортера остается неизменной, при увеличении количества формующих балок, пропорционально увеличивается плотность производимого нетканого материала.

Материал, полученный с одного экструдера, обозначается как тип S, с двух экструдеров – тип SS и т.д. При одинаковой плотности, свойства полотен S и SS совпадают (за исключением случаев применения разных марок или типов полимеров).

Рис. 2 Общая схема производства полотна мелтблаун: 1. Экструдер 2. Фильтр 3. Дозирующий насос 4. Формующая балка

Как видно на рис.2, схема производства полотна мелтблаун, во многом похожа на производство полотна спанбонд. Расплав полипропилена так же выходит из экструдера 1, проходит через фильтрующую систему 2, и с помощью дозирующего насоса 3 подается на формующую балку 4. Далее процесс производства мелтблауна существенно отличается от производства спанбонда.

После того, как волокна вышли из фильерных отверстий формующей балки 4, они подхватываются потоком горячего воздуха и расщепляются на более мелкие волокна. Далее, полученные микроволокна в липком состоянии попадают на принимающую поверхность — сетчатый транспортер или перфорированный барабан. Благодаря тому, что волокна находятся в липком состоянии, они скрепляются между собой и формируют монолитный пористый холст. В зависимости от сферы применения, сформированный холст может подвергаться дополнительному скреплению каландрами, либо в изначальном виде идти на намотку.

В чистом виде полотно мелтблаун применяется для производства фильтрующих элементов, барьерного слоя в медицинских масках и средствах защиты дыхания, нефтесборочных бонов и протирочных материалов. Стоит отметить, что потребление нетканых полотен мелтблаун относительно невелико.

При совмещении двух способов производства нетканого полотна, по технологии спанбонд и по технологии мелтблаун получается композитный материал типа SMS. Схема производства материала SMS приведена на рис.3.

Экструдеры 1 и 3 производят непрерывные волокна, которые укладываются в слои S, а экструдер 2 формирует слой мелтблаун. Структура получаемого продукта напоминает бутерброд, где слои S (спанбонд) выступают в роли хлеба, а слой M (мелтблаун) в роли колбасы. Именно благодаря слою мелтблауна, материалы СМС обладают повышенными фильтрующими и барьерными характеристиками, низкой бак-проницаемостью, что незаменимо при изготовлении медицинской одежды, одноразовой одежды для чистых помещений и лабораторий, антификальных барьеров и заднего слоя (back-sheet) в подгузниках, и пр.

Увеличивая число формующих балок можно значительно повысить производительность линии. В этом случае получаются материалы SSMS, SMMS, SSMMS, где количество букв соответствует количеству экструдеров установленных на линии. По свойствам все они аналогичны материалу SMS с такой же суммарной толщиной слоёв.

В общем виде свойства материала SMS (и аналогичных ему материалов SSMS, SMMS, SSMMS) зависят от процентного соотношения слоёв S и M.

Изменяя параметры процесса можно влиять на свойства отдельных слоёв материала SMS и при любом аппаратном обеспечении линии производства нетканого полотна получать всю гамму свойств конечного продукта.

В гораздо большей степени качество материала зависит от правильного выбора сырья. Это особенно важно при производстве высококачественного полотна на современных скоростных линиях, где выбор сырья имеет решающее значение.

При течении расплава полипропилена по узким каналам формующих отверстий фильеры, молекулы ПП частично ориентируются вдоль направления течения, а на выходе из фильеры стараются вернуться в начальное положение. Струя расплава возле формующего отверстия «разбухает». Это приводит к снижению прочности расплава и накладывает ограничения на толщину получаемых волокон. Наиболее заметно этот эффект выражен в полимерах с широким молекулярно – массовым распределением молекул (ММР). Чем тоньше волокно надо получить, тем у ‘ же должно быть ММР.

Мерой ММР является полидисперсность – отношение среднемассовой молекулярной массы к среднечисловой. Данный параметр Российским ГОСТом не регламентируется, а в спецификациях иностранных производителей обозначается как narrow или controlled rheology.

Полимеры с узким ММР получают либо синтезом на металлоценовых катализаторах, либо введением в расплав ПП на стадии производства органических пероксидов. В первом случае получается полимер позволяющий получить волокна толщиной до 1,1 денье, во втором – до 1,6 денье. Чем тоньше диаметр волокна, тем ближе материал по тактильным ощущениям к полотну из натуральных волокон. Из-за более высокой цены металлоценовые полимеры использовать для производства волокон толщиной более 1,5 денье нецелесообразно.

Для производства слоя мелтблаун применяется специальная марка ПП. Здесь необходимо очень высокое значение ПТР – до 800÷1500 г/10мин. Этого добиваются введением в ПП на стадии производства модификаторов вязкости расплава (например пероксидов диалкильного типа ). Расплавы полимеров такого типа при температуре переработки буквально «текут как вода».

КРАСИТЕЛИ И ДОБАВКИ

Не менее важен выбор красителей. Окраска ПП возможна только в расплаве. Для этих целей выпускаются суперконцентраты пигментов. Здесь также есть особенности. Во-первых для высокопроизводительного производства нетканого полотна суперконцентраты должны быть на основе ПП и во-вторых пигменты, входящие в суперконцентрат, должны выдержать специальное тестирование, гарантирующее, что они не будут забивать сетки фильтров расплава. Пигменты не должны выцветать или менять свой цвет при температурах переработки.

Для придания специальных свойств (светостойкость, антистатические свойства и др.) в расплав ПП могут быть добавлены различные компоненты. Также широко используется пропитка готового полотна водными растворами вспомогательных веществ (для придания полотну гидрофильных, гидрофобных или антисептических свойств).